Горнодобывающая техника для подземных ПДМ

Если честно, когда слышу про ?идеальную технику для подземных погрузочно-доставочных машин?, всегда хочется уточнить: а для каких именно условий? У нас в отрасли до сих пор встречаются ребята, которые уверены, что универсальное решение существует. Лично сталкивался с ситуацией, когда закупали дорогущие ПДМ с ?навороченной? гидравликой, а через месяц они встали из-за банального перегрева в узких выработках. Вот об этих нюансах и хочу порассуждать.

Конструкционные особенности, которые не пишут в инструкциях

Возьмём, к примеру, гидротрансформаторы. Теоретически — все они похожи, но на практике разница колоссальная. Помню, на шахте ?Глубокая? ставили трансмиссии от ООО Цинчжоу Бэйлянь Промышленность — изначально скептически отнеслись, ведь бренд не из раскрученных. Однако именно их гидротрансформаторы показали стабильную работу при частых циклах ?разгон-торможение?, что критично для подземных погрузочно-доставочных машин в тесных забоях.

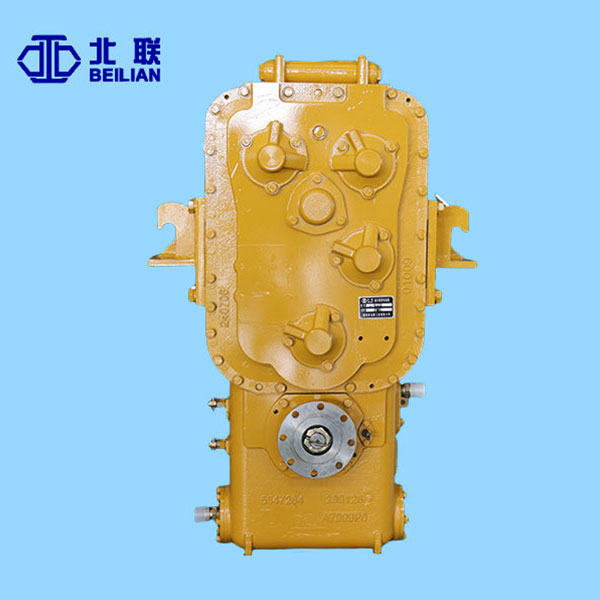

Коробки переключения передач — отдельная история. Часто производители экономят на системах охлаждения, а потом удивляются, почему КПП ?плывёт? после полугода работы. У того же qzblgy.ru в описании продукции акцент на совместимость с отечественными экскаваторами-погрузчиками — это не просто маркетинг. Проверяли на комбинате ?Урал-рудный?: их коробки стыковались со старыми советскими машинами без переделок, что сэкономило недели на адаптацию.

Рулевые приводные мосты — вот где кроется 80% проблем с управляемостью. Как-то пришлось экстренно менять мост на ПДМ Sandvik LH514, потому что родной не выдерживал вибрации от перфораторов. Собрали гибридный узел с шарниром двойного изменения от Цинчжоу Бэйлянь — и до сих пор работает, хотя прошло уже три года. Кстати, их сайт https://www.qzblgy.ru выручал не раз, когда нужны были спецификации по совместимости запчастей.

Реальные кейсы: где теория расходится с практикой

В 2019 году на руднике в Норильске пытались использовать вилочные погрузчики для перемещения ковшей ПДМ. Казалось бы, логично — но обычные вилочники не выдерживали перегрузок при работе под наклоном. Пришлось заказывать спецверсии с усиленными шарнирами — как раз те, что упомянуты в описании компании. Вывод: даже сопутствующее оборудование должно быть ?заточено? под горные условия.

С мокрыми распылителями для пылеподавления — похожая история. Многие гонятся за дешёвыми аналогами, но в подземных выработках важна не только мощность, но и ремонтопригодность на месте. Тележки для бурения скал от неизвестных производителей часто ломались в зонах с высокой влажностью, тогда как узлы от профильных поставщиков служили дольше благодаря антикоррозийной обработке.

Самое сложное — подземные лопаты. Их часто недооценивают, считая ?второстепенной? техникой. Но когда на глубине 800 метров лопата выходит из строя — вся цепочка работ останавливается. Здесь как раз пригодился опыт с гидравликой от ООО Цинчжоу Бэйлянь Промышленность: их аксессуары для подземных грузовиков оказались взаимозаменяемыми с лопатами, что сократило парк запчастей на 15%.

Типичные ошибки при обслуживании

Чаще всего бригады пренебрегают диагностикой шарниров двойного изменения. Кажется, что узел простой — но именно он первым выходит из строя при работе с перегруженными ковшами. Лично видел, как на Кольском полуострове из-за одного разбитого шарнира простаивала целая смена ПДМ.

Ещё один момент — замена фильтров в гидросистемах. Многие делают это ?по графику?, не учитывая реальную запылённость. В результате горнодобывающая техника работает с повышенным износом. Научились на своих ошибках: теперь всегда берем с запасом фильтры и уплотнения, особенно для подземных условий.

Смазка рулевых приводных мостов — кажется мелочью, но именно из-за неправильной консистенции смазки теряется точность управления. Особенно критично для машин с обратной лопатой, где каждые 5 см погрешности — это риск завала.

Перспективы развития подземной техники

Сейчас многие переходят на электрические ПДМ, но здесь нюанс: не все производители компонентов успевают за трендом. Те же гидротрансформаторы от qzblgy.ru, например, изначально разрабатывались с учётом гибридных систем — это чувствуется по конструкции охлаждения.

Интеграция датчиков в узлы — следующий этап. Представьте, если бы коробка передач сама сигнализировала о перегреве до поломки. У некоторых российских производителей уже есть подобные решения, но массово внедрять пока дорого.

Локальные производители вроде ООО Цинчжоу Бэйлянь Промышленность выигрывают за счёт кастомизации. Их шарниры двойного изменения, например, можно заказать под конкретный тип грунта — для солевых шахт или медных рудников. Это то, чего не хватает крупным брендам.

Выводы, которые не прочитаешь в каталогах

Главное — не гнаться за ?модными? решениями. Проверенная годами горнодобывающая техника с грамотно подобранными компонентами часто надёжнее новинок с непроверенной электроникой. Особенно в условиях российских шахт с их спецификой.

Совместимость запчастей — ключевой фактор. Когда на объекте работают машины разных лет выпуска, возможность использовать взаимозаменяемые узлы (как те же рулевые мосты или гидротрансформаторы) экономит не только деньги, но и время простоя.

И последнее: никогда не игнорируйте ?мелкие? аксессуары. Именно от них часто зависит, выдержит ли ПДМ пиковую нагрузку в самый неподходящий момент. Как показала практика, даже качественный подшипник в сопутствующем оборудовании может предотвратить аварию всей системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YJ380 Направляющее колесо в сборе

YJ380 Направляющее колесо в сборе -

YJ375 Гнездо направляющего колеса

YJ375 Гнездо направляющего колеса -

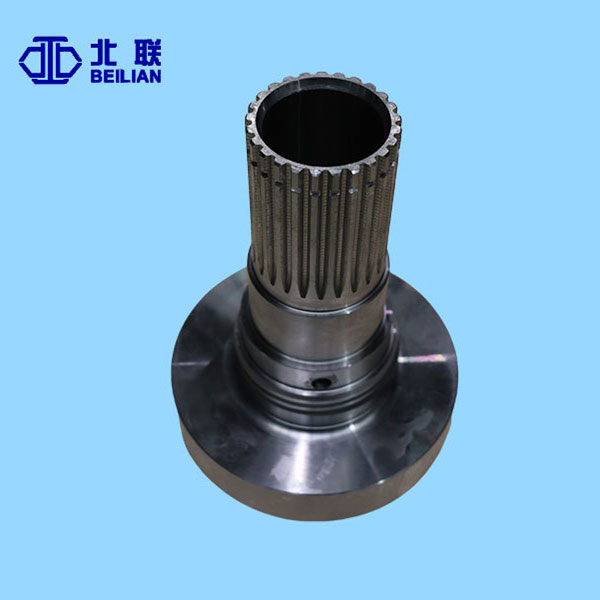

WZL30R Полуось ведущего моста

WZL30R Полуось ведущего моста -

YJ375X Гидравлический преобразователь крутящего момента

YJ375X Гидравлический преобразователь крутящего момента -

ZL60D Коробка передач

ZL60D Коробка передач -

YJ375 Насосное колесо в сборе

YJ375 Насосное колесо в сборе -

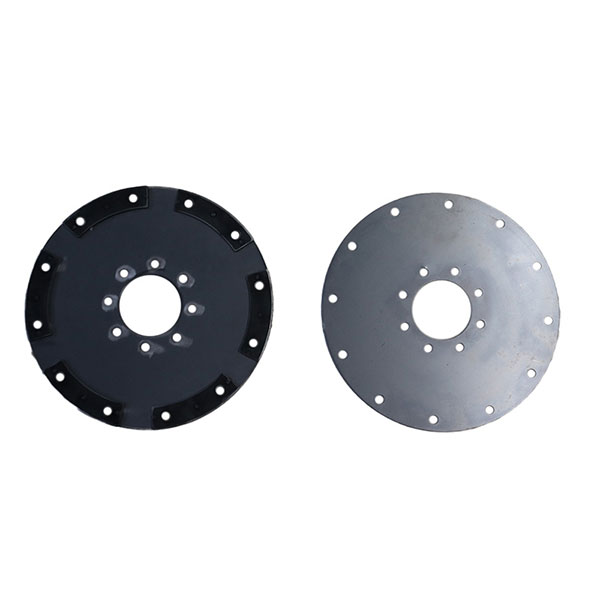

YJ265 Эластичная пластина гидротрансформатора

YJ265 Эластичная пластина гидротрансформатора -

BS428 Коробка передач

BS428 Коробка передач -

YJ375 Сборка турбины

YJ375 Сборка турбины -

ZL15DF Коробка передач

ZL15DF Коробка передач -

YJ405 Гидравлический преобразователь крутящего момента

YJ405 Гидравлический преобразователь крутящего момента -

YJ280 Гидравлический преобразователь крутящего момента

YJ280 Гидравлический преобразователь крутящего момента

Связанный поиск

Связанный поиск- Дешево гидротрансформатор для горнодобывающей техники

- Горнодобывающая техника для подземных самосвалов

- Гидротрансформатор для горнодобывающей техники поставщики

- Дешевая трансмиссия с фиксированным валом для погрузчика

- Цех стальных конструкций

- Коробка передач для экскаватора-погрузчика 338H

- Гидротрансформатор для горнодобывающей техники производители

- Оптовая продажа ZL80 коробка переключения передач

- Сцепление в сборе Китай ВАЗ

- Купить гидротрансформатор для погрузчика 8T