Горнодобывающая техника для подземных самосвалов

Когда слышишь про подземные самосвалы, многие сразу представляют просто уменьшенные копии карьерных машин. На деле же — это отдельный мир, где каждый узел работает на пределе из-за тесноты, влажности и постоянной вибрации. Вот где начинаются настоящие проблемы, о которых молчат в каталогах.

Чем отличаются подземные условия

В шахте нет права на ошибку. Если на поверхности гидравлику можно разобрать за пару часов, то здесь любая задержка — это простой всей цепи. Особенно критичны рулевые мосты — в узких штреках маневренность важнее грузоподъёмности. Помню, как на объекте в Воркуте из-за люфта в сочленении самосвал задел крепь, и пришлось останавливать работы на смену.

Влажность — отдельная тема. Стандартные уплотнители выходят из строя за месяцы, а не годы. Приходится ставить спецматериалы, но и они не панацея. Как-то пробовали японские сальники — держали влагу, но не выдерживали перепадов температур. В итоге вернулись к канадским аналогам, хоть и дороже.

Вибрация — тихий убийца трансмиссии. Особенно страдают гидротрансформаторы — в подземке они работают в режиме постоянных переключений. Если на поверхности ресурс может быть 15-20 тыс. часов, то здесь уже через 8-9 тыс. начинаются проблемы с перегревом масла.

Ключевые узлы и их особенности

Коробка переключения передач для подземных машин — это не просто редуктор. Здесь важна не столько скорость, сколько плавность хода. Резкие толчки при переключении — это риск обрушения породы в слабых грунтах. На одном из уральских рудников специально перепрограммировали блоки управления, чтобы снизить момент в начале движения.

Шарниры двойного изменения — вообще отдельная история. В теории они должны держать нагрузки до 50 тонн, но на практике при постоянных поворотах в 90 градусов изнашиваются быстрее расчетного. Причем износ неравномерный — с одной стороны больше, с другой меньше. Это к вопросу о том, почему нельзя просто взять карьерный шарнир и поставить в подземку.

Тормозная система — многие недооценивают важность теплоотвода. Внизу нет обдува, как на поверхности, поэтому диски перегреваются в разы быстрее. Приходится ставить дополнительные охладители, что утяжеляет конструкцию. Вечный компромисс между надежностью и массой.

Опыт эксплуатации и типичные ошибки

Самая частая ошибка — экономия на сопутствующих аксессуарах. Казалось бы, мелочи вроде датчиков давления или фильтров тонкой очистки. Но именно они чаще всего становятся причиной внезапных остановок. Как на том же объекте в Норильске, где три самосвала встали из-за грязного масла в гидросистеме — фильтры меняли по регламенту, но не учли повышенную запылённость.

Ещё один момент — подготовка операторов. Многие приходят с поверхности и не понимают специфики. Например, что в подземке нельзя резко тормозить — только плавное замедление. Или что при движении под уклон нужно постоянно контролировать температуру тормозов. Это не прописано в инструкциях, но критически важно.

Ремонт в полевых условиях — отдельный вызов. Помню случай, когда пришлось менять гидротрансформатор прямо в забое. Спецтехника не проходила по габаритам, собирали самодельный кран из гидравлических домкратов. Работали двое суток, но выиграли время — если бы вытаскивали на поверхность, простой был бы минимум неделя.

Совместимость с другой техникой

Подземные самосвалы редко работают сами по себе. Обычно это связка с подземными лопатами или погрузчиками. И здесь важна синхронизация циклов. Если ковш загружает быстрее, чем самосвал успевает маневрировать — образуются заторы. Приходится либо перепрограммировать алгоритмы работы, либо ставить дополнительные сигнальные системы.

Интересный опыт был с тележками для бурения скал — когда их ставили в одну цепь с самосвалами. Оказалось, что вибрация от бурения передаётся по грунту и влияет на электронику самосвалов. Пришлось разрабатывать систему развязки по времени работы — бурили в одну смену, вывозили в другую.

С погрузчиками тоже не всё просто. Казалось бы, стандартная техника, но в тесноте подземки их гидравлические контуры часто пересекаются с системами самосвалов. Особенно если используют общие масляные станции. Это к вопросу о том, почему важно единое техобслуживание для всего парка.

Перспективы и ограничения

Современные подземные грузовики постепенно переходят на электропривод, но это создаёт новые challenges. Аккумуляторы не любят низких температур, а в шахтах часто +5...+10 градусов. Приходится ставить системы подогрева, что снова утяжеляет конструкцию.

Автономные системы — модный тренд, но в подземке пока не очень приживаются. GPS не работает, радиосвязь unreliable из-за железной руды. Приходится прокладывать проводные маркеры, что увеличивает costs и complexity обслуживания.

По опыту скажу — идеальной техники не существует. Каждый проект требует адаптации. Как у того же ООО 'Цинчжоу Бэйлянь Промышленность' — их комплектующие часто требуют доработки под конкретные условия. Но это нормально — в подземной добыче не бывает универсальных решений, только компромиссы между надежностью, стоимостью и эффективностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ZL28 Механическая муфта сдвига двойная переменная

ZL28 Механическая муфта сдвига двойная переменная -

WZL110 Цилиндр рулевого моста

WZL110 Цилиндр рулевого моста -

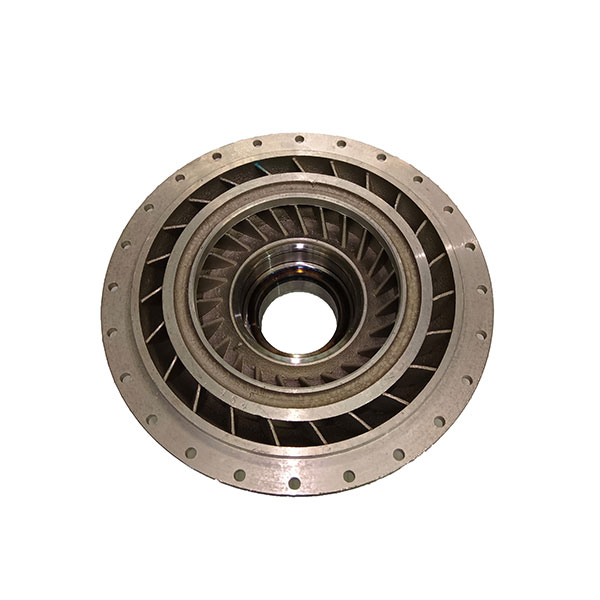

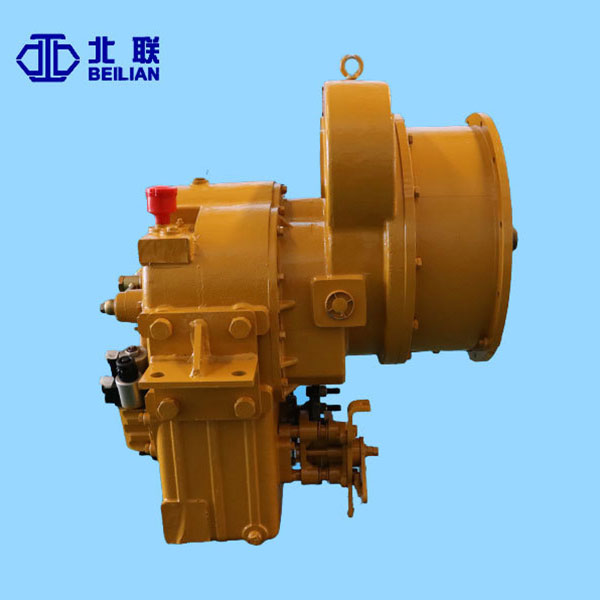

BS428 Коробка передач

BS428 Коробка передач -

ZL50G Коробка передач

ZL50G Коробка передач -

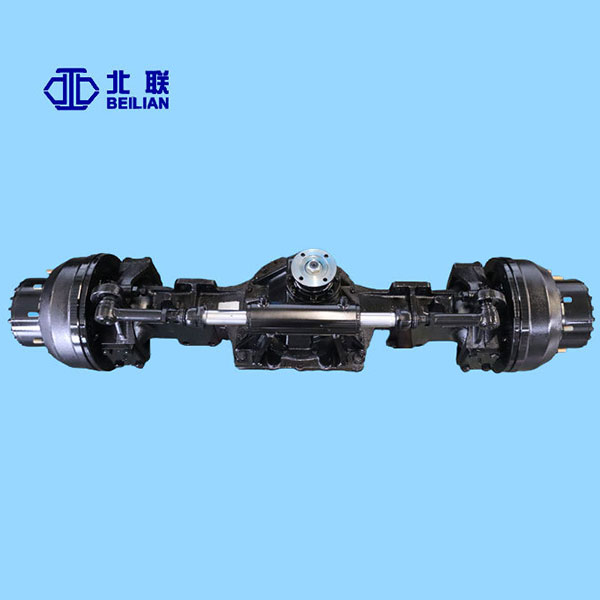

WZL110 Рулевой приводной мост задний мост

WZL110 Рулевой приводной мост задний мост -

ZL60G Коробка передач

ZL60G Коробка передач -

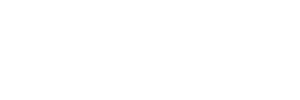

YJ405 Гидравлический преобразователь крутящего момента

YJ405 Гидравлический преобразователь крутящего момента -

YJ280 Гидравлический преобразователь крутящего момента

YJ280 Гидравлический преобразователь крутящего момента -

WZL110 Рулевой приводной мост передний мост

WZL110 Рулевой приводной мост передний мост -

YJ280 Эластичная пластина

YJ280 Эластичная пластина -

ZL15DF Коробка передач

ZL15DF Коробка передач -

YJ380 Сборка турбины

YJ380 Сборка турбины

Связанный поиск

Связанный поиск- коробка передач Beilian

- Блок направляющих колес гидротрансформатора

- Седло направляющего колеса гидротрансформатора оптом

- композитные ограждения мостов

- OEM Two Busy Полуось ведущего моста

- коробка передач на погрузчик ZL20

- Известный коробка передач для строительной техники

- Коробка передач для горнодобывающей техники производитель

- гост качество стальных конструкций

- Оптовая коробка передач в сборе