Горнодобывающая техника для торкрет-установок

Когда слышишь про горнодобывающую технику для торкрет-установок, многие сразу думают о стандартных решениях — мол, бери любую машину с насосом и работай. Но в шахтах, особенно на глубине, такая логика проваливается с треском. Лично сталкивался, когда на объекте в Воркуте попытались адаптировать обычный торкрет-агрегат для крепления кровли — результат: постоянные засоры из-за мелкой фракции породы и перегрузки трансмиссии. Именно тут понимаешь, что техника должна быть не просто ?мощной?, а заточенной под специфику горных выработок — влажность, пыль, вибрации и ограниченное пространство.

Ключевые узлы: что ломается первым и почему

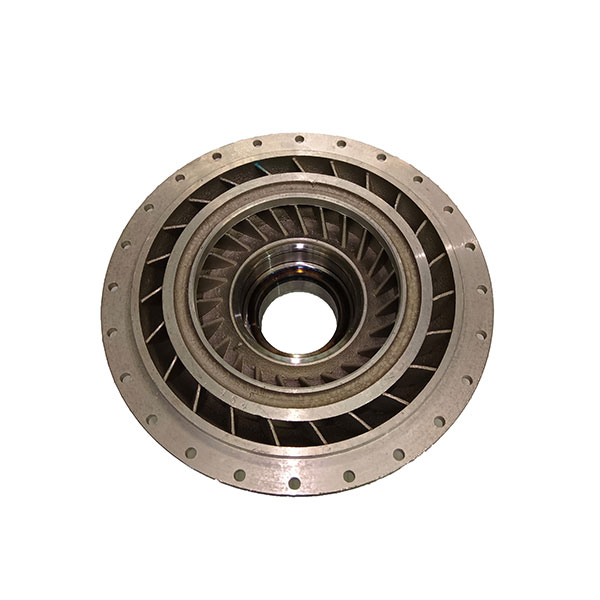

Возьмем гидротрансформаторы — сердце любой торкрет-машины в шахте. На бумаге все просто: высокий крутящий момент для стабильной подачи смеси. Но в реале, если производитель сэкономил на системе охлаждения (как у тех китайских аналогов, что завозили в 2020-м), перегрев наступает уже через два часа непрерывной работы. Помню, на руднике ?Айхал? именно из-за этого простаивала целая смена — ремонтировали уплотнения, которые плавились от перегруза.

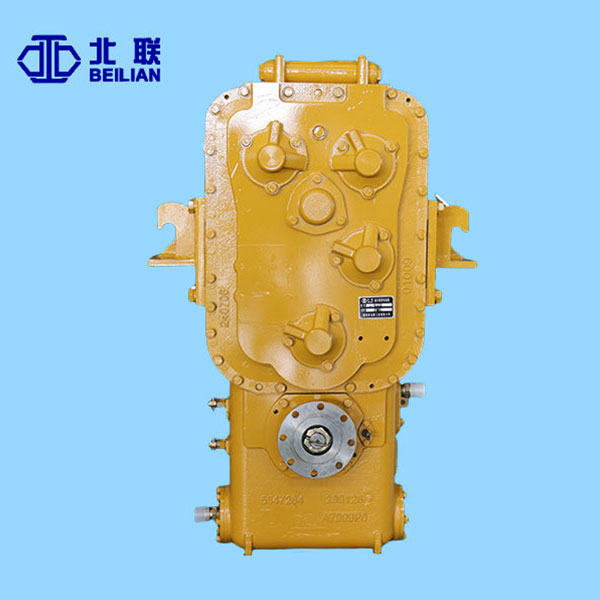

КПП — отдельная боль. Коробки переключения передач должны выдерживать рваный ритм работы: то резкий старт под нагрузкой, то плавное движение при набрызге. Старые модели ЕКФ-270 частенько клинили на пониженных передачах, особенно при работе с мокрыми смесями. Сейчас некоторые переходят на решения от ООО Цинчжоу Бэйлянь Промышленность — у них в гидротрансформаторах реализована ступенчатая регулировка, что снижает ударные нагрузки на КПП. Не идеал, но уже прогресс.

Рулевые мосты — их вообще редко учитывают при выборе торкрет-установок, а зря. В тесных забоях маневренность критична. Как-то раз наблюдал, как оператор полчаса ?играл? с рулевым приводным мостом, чтобы развернуть установку в узком проеме — люфт в 15 градусов сводил все попытки на нет. Позже выяснилось, что производитель сэкономил на термообработке шестерен.

Специфика работы с мокрыми торкрет-системами

Мокрые распылители — казалось бы, проще некуда: подал смесь, распыляй. Но в горных условиях даже мелкие нюансы становятся проблемой. Например, если давление в системе падает ниже 4 бар, материал ложится неравномерно, образуются ?карманы?. Приходится постоянно мониторить параметры — опытные операторы даже на слух определяют сбои по гулу насоса.

Износ сопел — банально, но дорого. На угольных шахтах Кузбасса меняли их каждые 2-3 недели из-за абразивного износа. Пробовали керамические вставки, но они не выдерживали вибрации. Сейчас тестируем варианты с карбидом вольфрама — пока держатся дольше, но цена кусается.

Вот тут вспоминается продукция ООО Цинчжоу Бэйлянь Промышленность — их шарниры двойного изменения в сборе как раз для таких условий подходят. Устанавливали на тележку для бурения скал, параллельно адаптировали под торкрет-установку — меньше люфта при постоянной перестройке угла набрызга.

Подземные условия: что не пишут в инструкциях

Вентиляция — ее влияние на технику часто недооценивают. Пыль с содержанием силикатов забивает не только фильтры, но и оседает в гидравлике. Разбирали как-то рулевой приводной мост после месяца работы в слабовентилируемой зоне — внутри была такая ?каша? из масла и пыли, что шестерни пришлось менять полностью.

Влажность + вибрация = коррозия в самых неожиданных местах. Например, крепежные болты рамы торкрет-установки могут выглядеть целыми, но при нагрузке ломаться из-за межкристаллитной коррозии. Теперь всегда требуем от поставщиков нержавеющий крепеж — даже если это удорожает конструкцию на 5-7%.

Температурные перепады — еще один скрытый враг. Гидротрансформаторы, которые отлично работали при +25°C, на глубине при +5°C начинали ?тупить? из-за загустевшего масла. Пришлось переходить на синтетические жидкости, хотя изначально их не планировали — опять пересчет бюджета.

Совместимость с другой горной техникой

Когда торкрет-установка работает в одной цепи с погрузчиками и экскаваторами, возникают странные конфликты. Например, вилочные погрузчики частенько перекрывают пути подвоза смеси — приходится останавливать процесс. Решили вводить четкие графики, но человеческий фактор никто не отменял.

Электрические помехи — неочевидная, но серьезная проблема. На одном объекте торкрет-установки постоянно сбрасывали настройки из-за работы соседнего бурового станка. Пришлось экранировать проводку, заодно усилили изоляцию на рулевых приводах.

Унификация запчастей — мечта многих главных механиков. Те же шарниры двойного изменения от ООО Цинчжоу Бэйлянь Промышленность удалось применить и на подземных грузовиках, и на торкрет-системах. Мелкая победа, но сэкономила кучу времени на логистике.

Перспективы и грабли

Автоматизация — все ее хотят, но мало кто учитывает стоимость ошибок. Пытались внедрить систему автонаведения для торкрет-установки на основе лазерных сенсоров — в итоге датчики забивались пылью за 20 минут работы. Вернулись к ручному управлению, но с дублирующей гидравликой.

Материалы для набрызга тоже эволюционируют. Сейчас экспериментируем с фибробетоном — он меньше дает отскока, но требует переделки сопел и увеличения давления. Опять замкнутый круг: модернизируешь одно, ломается другое.

В целом, если обобщать, горнодобывающая техника для торкрет-установок — это всегда компромисс между надежностью, ценой и адаптивностью. И те, кто это понимает, давно работают с проверенными поставщиками вроде ООО Цинчжоу Бэйлянь Промышленность — не потому что они идеальны, а потому что их продукция хотя бы предсказуема в плане ремонтопригодности. А в шахтах это дорогого стоит.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

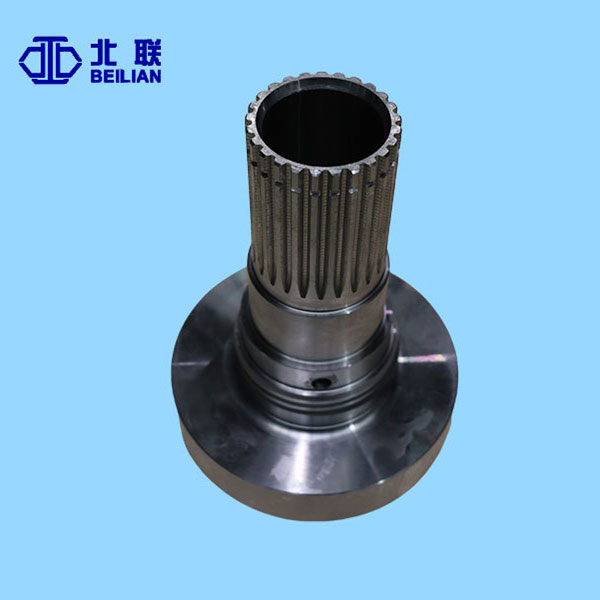

ZL60D Коробка передач

ZL60D Коробка передач -

YJ280S Гидравлический преобразователь крутящего момента

YJ280S Гидравлический преобразователь крутящего момента -

YJ280 Насосное колесо в сборе

YJ280 Насосное колесо в сборе -

YJ280 Эластичная пластина

YJ280 Эластичная пластина -

YJ280 Направляющее колесо в сборе

YJ280 Направляющее колесо в сборе -

WZL110 Рулевой приводной мост колесо в сборе

WZL110 Рулевой приводной мост колесо в сборе -

YJ280 Гнездо направляющего колеса

YJ280 Гнездо направляющего колеса -

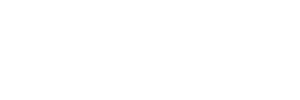

WZL110 Полуось рулевого привода

WZL110 Полуось рулевого привода -

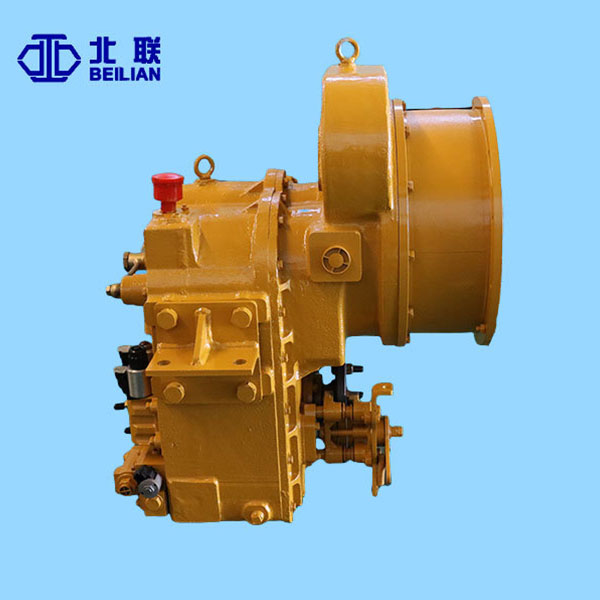

YJ375 Сборка турбины

YJ375 Сборка турбины -

WZL30AR Цилиндр ведущего моста

WZL30AR Цилиндр ведущего моста -

YJ280 Сборка турбины

YJ280 Сборка турбины -

ZL60G2D Коробка передач

ZL60G2D Коробка передач

Связанный поиск

Связанный поиск- Дешевые детали ведущего моста

- 20 1601138 Фрикционные накладки диска сцепления из Китая

- Оптовая продажа турбины гидротрансформатора в сборе

- Преобразователь крутящего момента OEM Kia

- Дешевые WZL110F ведущий мост

- Купить гидротрансформатор в сборе

- Купить коробку передач для погрузчика 8T

- Дешевые автоматический гидротрансформатор

- Оптовая продажа тройных алюминиевых колес

- Дешевые автоматическая трансмиссия крутящий момент конвертер