гост качество стальных конструкций

Качество стальных конструкций – это тема, которая вызывает у многих специалистов головную боль. Часто обсуждают только механические свойства, прочность на растяжение, ударную вязкость. Но на самом деле, это гораздо сложнее. Особенно когда дело касается больших, ответственных сооружений. Я вот думаю, что часто недооценивают роль подготовки поверхности, сварочных работ и даже правильного выбора стали – все это, в конечном итоге, влияет на долговечность и надежность конструкции. И это не просто теоретические рассуждения, а опыт, который мы получаем на практике.

Основные аспекты обеспечения качества стальных конструкций

Начать, наверное, стоит с самого начала – с выбора стали. Не все стали одинаково хороши для разных задач. Для мостов, например, требуется специальная сталь с повышенной коррозионной стойкостью и определенной структурой. А для промышленной металлоконструкции подойдет другой сорт. Конечно, сейчас огромный выбор, но важно понимать, какие характеристики важны для конкретного проекта. Тут уже не обходится без консультаций с металлургами и специалистов по материалам. Хотя, признаться, иногда приходится полагаться на опыт и проверенных поставщиков – это, пожалуй, самый надежный вариант. Мы часто сталкиваемся с ситуациями, когда заказываешь сталь определенного марки, а на месте получаешь что-то другое, что сразу ставит под угрозу всю дальнейшую работу. Это очень неприятно и требует дополнительных затрат на переработку.

Дальше – это, конечно, сварка. Это, пожалуй, самый критичный этап. Хорошая сварка – это не только про соединение металлических деталей, но и про герметичность, отсутствие дефектов и, в конечном итоге, про безопасность всей конструкции. И вот тут, как говорится, 'на вкус и цвет товарищей нет'. Есть разные виды сварки, разное оборудование, разные сварщики. Важно найти оптимальное сочетание, учитывая особенности проекта и требуемые характеристики. Я лично всегда стараюсь проводить предварительные испытания сварочных швов, чтобы убедиться в их качестве. Это может быть визуальный осмотр, ультразвуковой контроль, рентгеновский контроль – в зависимости от важности соединения. И это, знаете, не всегда приветствуется, потому что это требует времени и денег. Но лучше потратить лишние ресурсы сейчас, чем потом разбираться с последствиями некачественной сварки.

Подготовка поверхности – залог долговечности

И часто забывают про подготовку поверхности. Очистка от ржавчины, грязи, масла – все это необходимо для обеспечения хорошей адгезии сварочного материала и предотвращения коррозии. Без тщательной подготовки поверхность может быть загрязнена и, как следствие, сварной шов будет слабым и подвержен коррозии. Это особенно важно для конструкций, которые эксплуатируются в агрессивных средах – например, на морском побережье или в промышленных зонах.

Мы как-то работали над проектом строительства ангара, и изначально не уделили достаточно внимания подготовке поверхности стальных листов. В итоге, после года эксплуатации, начали появляться первые признаки коррозии. Пришлось провести дорогостоящий ремонт, что, конечно, существенно увеличило стоимость проекта. Это был горький урок, который мы запомнили надолго. И теперь, перед началом каждого проекта, мы обязательно составляем подробный план подготовки поверхности и тщательно его соблюдаем.

Проблемы с коррозией и ее предотвращение

Коррозия стальных конструкций – это, пожалуй, одна из самых распространенных проблем. Особенно актуально это для конструкций, которые работают во влажной среде или подвергаются воздействию агрессивных химических веществ. Существует несколько способов защиты от коррозии – это покраска, оцинковка, использование специальных антикоррозийных покрытий. Выбор конкретного способа зависит от условий эксплуатации и бюджета проекта. Я обычно склоняюсь к комбинации нескольких методов – например, сначала оцинковка, а затем покраска.

Мы работали с компанией ООО Цинчжоу Бэйлянь Промышленность. У них неплохой опыт в поставках металлоконструкций и комплектующих. Иногда приходится искать поставщиков, которые могут предложить не только сталь, но и сварочные материалы, антикоррозийные покрытия, а также услуги по их нанесению. Это, безусловно, упрощает задачу и позволяет контролировать качество на всех этапах производства. Кстати, они занимаются поставкой гидротрансформаторов, коробок передач и другого оборудования для экскаваторов и погрузчиков. Не всегда напрямую связано с качество стальных конструкций, но помогает комплексно решать задачи, связанные со строительной и горнодобывающей техникой.

Контроль качества на всех этапах

Ну и конечно, контроль качества на всех этапах – это обязательное условие. Нельзя полагаться только на визуальный осмотр. Необходимо проводить регулярные проверки сварочных швов, проверять соответствие материалов требованиям проекта, проводить испытания готовых конструкций. Это может быть достаточно трудоемко и дорого, но это необходимо для обеспечения безопасности и долговечности сооружения. Иначе рискуешь получить серьезные проблемы в будущем, которые могут обойтись гораздо дороже, чем проведение дополнительных проверок сейчас.

Мы часто используем современные методы контроля качества, такие как ультразвуковой контроль, рентгеновский контроль, магнитопорошковый контроль. Это позволяет выявить скрытые дефекты, которые не видны невооруженным глазом. Конечно, не всегда можно использовать все эти методы, так как они требуют специального оборудования и квалифицированного персонала. Но даже визуальный осмотр, проведенный опытным специалистом, может выявить многие дефекты. Главное – не пренебрегать контролем качества ни на одном этапе.

Ошибки, которые стоит избегать при работе со сталью

Бывают ситуации, когда даже при соблюдении всех норм и правил, возникают проблемы с качество стальных конструкций. Например, несоблюдение технологических процессов, неправильный выбор материалов, неквалифицированный персонал. Иногда ошибки возникают из-за недостаточной коммуникации между различными участниками проекта – проектировщиками, поставщиками, исполнителями. Важно, чтобы все работали в тесном контакте и своевременно обменивались информацией. Это позволяет избежать многих проблем и обеспечить высокое качество конечного продукта.

Например, мы как-то столкнулись с проблемой из-за неверно указанных размеров в чертежах. Это привело к необходимости переделки большого количества деталей, что существенно увеличило стоимость проекта и задержало его сроки. Конечно, это была наша вина, но это был ценный урок. Теперь мы всегда тщательно проверяем чертежи на соответствие требованиям проекта и своевременно выявляем любые ошибки.

В заключение хочется сказать, что обеспечение качества стальных конструкций – это сложная и многогранная задача, которая требует знаний, опыта и ответственности. Нельзя пренебрегать ни одним этапом работы, ни одним аспектом контроля качества. Только так можно обеспечить безопасность и долговечность сооружений. И не стоит недооценивать важность консультаций со специалистами. Ведь лучший способ избежать проблем – это предотвратить их заранее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

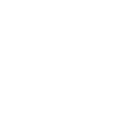

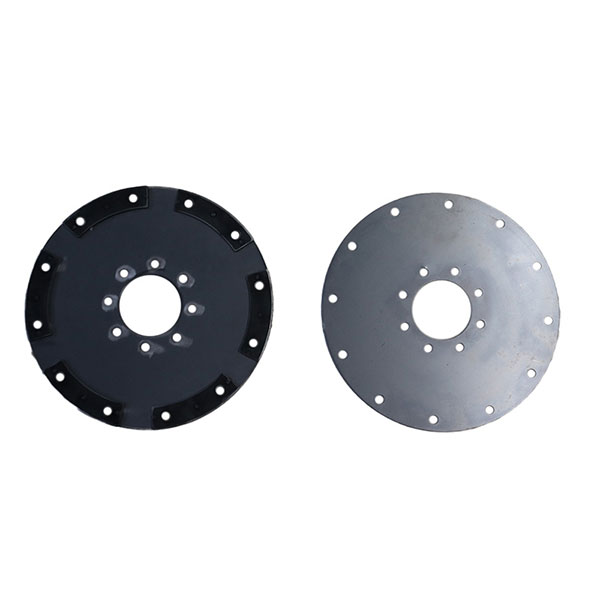

YJ320 Эластичная пластина

YJ320 Эластичная пластина -

YJ265 Эластичная пластина гидротрансформатора

YJ265 Эластичная пластина гидротрансформатора -

WZL110 Рулевой приводной мост колесо в сборе

WZL110 Рулевой приводной мост колесо в сборе -

WZL30R Ведущий мост спиральный зонт, комплект активных конусов

WZL30R Ведущий мост спиральный зонт, комплект активных конусов -

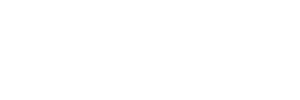

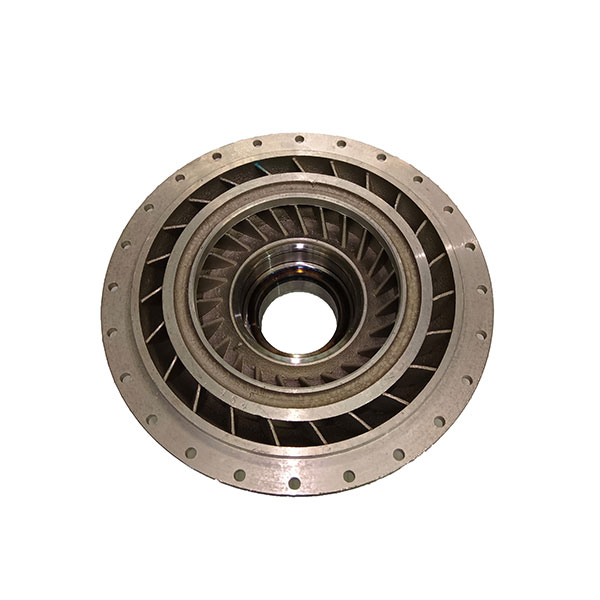

YJ380 Насосное колесо в сборе

YJ380 Насосное колесо в сборе -

WZL110 Спиральный зонт рулевого моста, комплект активных конусов

WZL110 Спиральный зонт рулевого моста, комплект активных конусов -

YJ280 Сборка турбины

YJ280 Сборка турбины -

WZL30R Задний мост рулевого управления

WZL30R Задний мост рулевого управления -

ZL26 Высокий и низкий выходной шарнир двойной переменной

ZL26 Высокий и низкий выходной шарнир двойной переменной -

WZL30R Главный редуктор в сборе

WZL30R Главный редуктор в сборе -

WZL30R Полуось ведущего моста

WZL30R Полуось ведущего моста -

YJ280 Насосное колесо в сборе

YJ280 Насосное колесо в сборе

Связанный поиск

Связанный поиск- Дешевые коробки передач для погрузчиков Амкодор

- OEM WZL30R Главный редуктор в сборе

- Оптовая поломка гидротрансформатора

- Алюминиевыe колесa в сборе для гидротрансформатора

- Дешевые автоматический гидротрансформатор

- Трансмиссия ZL60 Powershift

- Оптовая что преобразователь крутящего момента

- Китайский гидротрансформатор для экскаватора-погрузчика с двумя головками

- Дешевые Нортлинк преобразователь крутящего момента

- Гидротрансформатор для экскаваторa-погрузчика WZY