документ о качестве стальных конструкций гост

Когда речь заходит о стальных конструкциях, часто встречается термин 'ГОСТ'. Но для кого-то это просто набор правил, а для кого-то – гарантия безопасности и надежности всей конструкции. И это не просто формальность. Без четкого соответствия нормам и стандартам, даже самый качественный материал может стать слабым местом. Я вот, повидав разные проекты, убедился в этом неоднократно. Начнем с простого: что такое ГОСТ в контексте металлических конструкций и почему он важен. На самом деле, понятие 'ГОСТ' в этой сфере довольно широкое, охватывает множество нормативов, регулирующих все этапы – от проектирования до изготовления и монтажа.

Основные стандарты для стальных конструкций

Давайте разберемся, какие именно стандарты наиболее часто используются при работе со стальными конструкциями. Наиболее важные, пожалуй, это ГОСТ 14414-77 'Сталь ??льная. Общие технические требования', ГОСТ 'Сталь ??льная. Марки', а также ряд других, касающихся конкретных видов стальных элементов (балки, колонны, плиты и т.д.). ГОСТ 14414 определяет требования к механическим свойствам стали, ГОСТ 3401 – к ее маркировке. Естественно, в зависимости от назначения конструкции, могут применяться и другие стандарты, например, для сварных соединений или для антикоррозийной защиты. Иногда встречается ГОСТ , но он более специфичен, относится к стальным конструкциям, предназначенным для работы в условиях вибрации. Не всегда, конечно, все это нужно применять, все зависит от задачи. Например, в строительстве промышленных зданий требования к безопасности и надежности значительно выше, чем при возведении ограждений.

Интересный момент: не всегда использование ГОСТ гарантирует идеальный результат. Часто бывает, что даже при соблюдении всех норм, возникают проблемы из-за некачественного производства или неправильного монтажа. Я помню один случай с каркасом складского помещения. Теоретически, все элементы соответствовали ГОСТу, но сварка была выполнена ненадлежащим образом, и в итоге конструкция начала деформироваться под нагрузкой. Пришлось разбирать и переделывать, что, конечно, добавило расходов и времени.

Марки сталей: Какие выбрать?

Выбор марки стали – это критически важный момент. Она напрямую влияет на прочность, долговечность и стоимость конструкции. Для несущих элементов обычно используются высокопрочные стали, например, Ст3, Ст3пс, или более современные марки, такие как Ст3А. Для менее нагруженных элементов можно использовать стали с меньшей прочностью, например, Ст20. При выборе стали необходимо учитывать не только ее механические свойства, но и условия эксплуатации – например, степень воздействия агрессивных сред. Если конструкция будет работать на открытом воздухе, необходимо выбирать сталь с повышенной коррозионной стойкостью. Это часто подразумевает добавление определенных легирующих элементов в состав стали, что, конечно, отражается на ее стоимости. Иногда приходится идти на компромиссы, выбирая наиболее оптимальный вариант по соотношению цены и качества.

На практике часто сталкиваешься с ситуацией, когда поставщик предлагает сталь с 'неизвестными' характеристиками. В таких случаях обязательно нужно запросить сертификат соответствия, который подтверждает соответствие стали требованиям ГОСТ. И не стоит стесняться требовать лабораторные испытания – это позволит убедиться в реальных свойствах материала. Иногда, даже сертификат может быть поддельным – поэтому не стоит полагаться только на него.

Проектирование и расчеты: Где 'можно' сэкономить, а где нельзя?

После выбора марки стали необходимо провести проектирование и расчеты. Именно на этом этапе определяется геометрия конструкции, ее несущая способность и устойчивость. Расчеты должны выполняться квалифицированными специалистами с использованием специализированного программного обеспечения. Не стоит экономить на проектировании – это может привести к серьезным последствиям, вплоть до обрушения конструкции. Слишком оптимистичные расчеты, основанные на упрощенных предположениях, могут быть смертельно опасными. Я видел проекты, где подгрузки были значительно занижены, что привело к дальнейшим проблемам при эксплуатации.

Особое внимание следует уделять расчету устойчивости каркасов. При неправильном расчете устойчивости может произойти прогиб или опрокидывание конструкции. Особенно это актуально для высоких и тонких конструкций. В последнее время все чаще используют современные методы расчета, основанные на конечно-элементном анализе. Это позволяет более точно учитывать все факторы, влияющие на поведение конструкции. При этом необходимо тщательно контролировать параметры моделирования, чтобы получить достоверные результаты. И не забывать про коэффициенты запаса прочности – они необходимы для учета возможных погрешностей и нештатных ситуаций.

Сварка: Ключевой этап изготовления

Сварка – один из важнейших этапов изготовления стальных конструкций. Качество сварных соединений напрямую влияет на прочность и надежность всей конструкции. Сварку должны выполнять квалифицированные сварщики, имеющие соответствующие допуски. Необходимо строго соблюдать технологию сварки, использовать качественные электроды и расходные материалы. После сварки необходимо провести контроль качества, чтобы выявить возможные дефекты (поры, трещины, шлаковые включения и т.д.). Это можно сделать с помощью различных методов контроля, например, визуального контроля, ультразвукового контроля или рентгеновского контроля. Особенно важно контролировать качество сварных соединений, подвергающихся высоким нагрузкам.

Я неоднократно сталкивался с проблемами, связанными с низким качеством сварки. Часто это происходит из-за неквалифицированных сварщиков или несоблюдения технологии. В результате образуются дефекты, которые снижают прочность соединения. Иногда приходится разбирать сварные соединения и переделывать их заново. И это не только увеличивает стоимость проекта, но и задерживает сроки выполнения работ. Не стоит недооценивать важность подготовки к сварке – очистка металла от окалины и ржавчины, правильный подбор режима сварки – это залог качественного соединения.

Контроль качества: Необходимость и методы

Контроль качества стальных конструкций – это обязательный этап производства. Он позволяет выявить возможные дефекты и убедиться в соответствии конструкции требованиям ГОСТ. Контроль качества должен осуществляться на всех этапах производства – от приемки материалов до монтажа готовой конструкции. Существуют различные методы контроля качества – визуальный контроль, геометрический контроль, механические испытания, неразрушающий контроль (ультразвуковой, рентгеновский и т.д.). Выбор метода контроля зависит от типа конструкции и требований к ее качеству.

На современном рынке существует множество компаний, предлагающих услуги по контролю качества стальных конструкций. Важно выбирать проверенных поставщиков, имеющих соответствующую лицензию и опыт работы. Не стоит экономить на контроле качества – это может привести к серьезным последствиям. При выявлении дефектов необходимо принять меры по их устранению. Если дефекты не подлежат устранению, необходимо заменить дефектные элементы конструкции. В последнее время все чаще используют автоматизированные системы контроля качества, которые позволяют повысить точность и эффективность контроля. Иногда даже приходится заказывать специальное оборудование для контроля – это, конечно, увеличивает затраты, но оправдано в случаях, когда требуется высокая степень точности и надежности.

Практические советы и ошибки, которых следует избегать

На основе моего опыта могу посоветовать несколько практических советов. Во-первых, не экономьте на проектировании и расчетах. Во-вторых, выбирайте качественные материалы и поставщиков. В-третьих, строго соблюдайте технологию изготовления и монтажа. В-четвертых, проводите контроль качества на всех этапах производства. И, наконец, не стесняйтесь обращаться к специалистам за консультацией.

Какие ошибки чаще всего допускают при работе со стальными конструкциями? Несоблюдение требований ГОСТ – самая распространенная ошибка. Использование некачественных материалов – это тоже серьезная проблема. Неправильный расчет конструкции – может привести к ее разрушению. Некачественная сварка – снижает прочность соединения. И, наконец, отсутствие контроля качества – увеличивает риск возникновения дефектов.

ООО Цинчжоу Бэйлянь Промышленность специализируется на производстве широкого спектра стальных конструкций и предлагает услуги по проектированию, изготовлению и монтажу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

60D-II Коробка передач

60D-II Коробка передач -

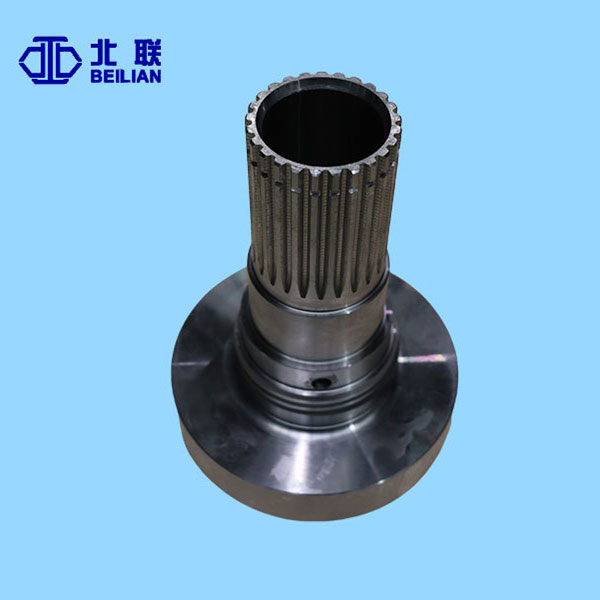

WZL110 Полуось рулевого привода

WZL110 Полуось рулевого привода -

WZL30AR Ведущий мост спиральный зонт, комплект активных конусов

WZL30AR Ведущий мост спиральный зонт, комплект активных конусов -

WZL30AR Цилиндр ведущего моста

WZL30AR Цилиндр ведущего моста -

YJ320 Направляющее колесо в сборе

YJ320 Направляющее колесо в сборе -

YJ280 Гидравлический преобразователь крутящего момента

YJ280 Гидравлический преобразователь крутящего момента -

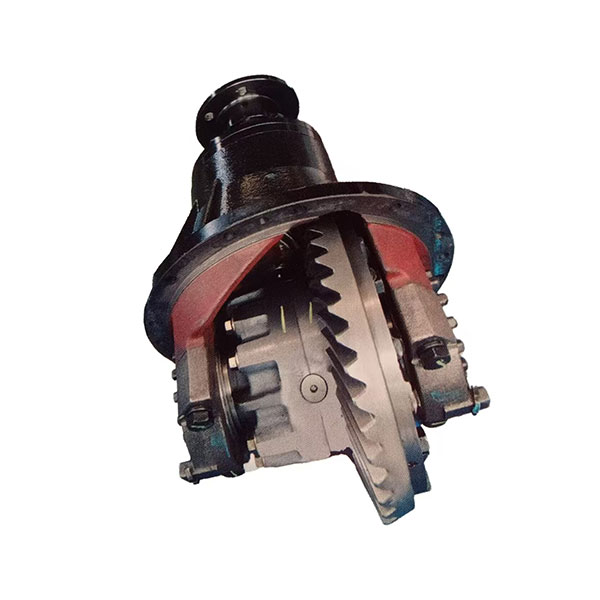

WZL30R Главный редуктор в сборе

WZL30R Главный редуктор в сборе -

YJ375 Насосное колесо в сборе

YJ375 Насосное колесо в сборе -

YJ280 Сборка турбины

YJ280 Сборка турбины -

BS428 Коробка передач

BS428 Коробка передач -

WZL110 Главный редуктор рулевого моста в сборе

WZL110 Главный редуктор рулевого моста в сборе -

ZL16F Ведущий мост

ZL16F Ведущий мост

Связанный поиск

Связанный поиск- сп рк стальные конструкции

- Гидротрансформатор для экскаваторa-погрузчика WZY

- стальные и полимерные конструкции

- OEM три алюминиевых колеса в сборе

- Коробка передач для экскаваторa-погрузчика WZY

- стальные подкрановые конструкции

- дорожные ограждения на мостах

- Самый лучший гидротрансформатор для горнодобывающей техники

- OEM Two Busy Полуось ведущего моста

- Коробка передач ZL80