Дорожно-строительная техника для подземных самосвалов

Когда слышишь про дорожно-строительную технику для подземных самосвалов, многие сразу представляют просто уменьшенные версии наземных машин. Но это грубая ошибка — подземка требует не просто компактности, а пересмотра всей концепции работы. Я лет десять занимаюсь ремонтом и подбором узлов для таких систем, и вот что важно: даже опытные механики иногда недооценивают, как влияет на ресурс техники сочетание влажности, вибрации и постоянных перегрузок в ограниченном пространстве.

Почему трансмиссии — это слабое место подземных самосвалов

Возьмем для примера гидротрансформаторы. В наземной технике их перегрев редко приводит к катастрофе — есть пространство для охлаждения. Под землей же, особенно в глубоких штольнях с температурой под +40°, масло в гидротрансформаторе начинает ?гореть? уже через два часа интенсивной работы. Я видел случаи, когда после замены стандартного узла на вариант от ООО Цинчжоу Бэйлянь Промышленность (у них как раз упор на термостойкие материалы) интервал между обслуживанием удавалось увеличить с 500 до 800 моточасов. Но и это не панацея — если вентиляция выработки не продумана, даже лучший гидротрансформатор будет сдавать.

Коробки передач — отдельная боль. Часто производители экономят на системе фильтрации, а в подземных условиях мелкая пыль с высокой влажностью создает абразивную взвесь. Помню, на объекте в Воркуте за полгода убили три КПП — пока не поставили дополнительные циклоны на систему охлаждения. Кстати, на сайте qzblgy.ru я заметил, что они для своих коробок сразу предлагают модификации с двухступенчатой фильтрацией — видимо, столкнулись с теми же проблемами.

И еще момент: в подземных самосвалах часто недооценивают роль рулевых приводных мостов. Казалось бы, мелочь? Но когда машина работает в узких тоннелях с постоянными разворотами, нагрузка на рулевой узел сравнима с экскавацией. Статистики нет, но по опыту скажу — каждый четвертый внеплановый простой связан именно с отказом рулевого привода. Особенно если шарниры двойного изменения не рассчитаны на частые переключения направления под нагрузкой.

Шарниры двойного изменения: почему их замена становится кошмаром

Шарниры двойного изменения в сборе — тот узел, который проектировщики часто размещают в самых неудобных местах. На одной из моделей подземных самосвалов для замены шарнира приходилось демонтировать половину рамы — 12 часов работы двух механиков. При этом сам шарнир стоил копейки compared to трудозатратам. Производители постепенно исправляют это — новые модели имеют люки для быстрого доступа. Но до сих пор на некоторых китайских машинах (не будем показывать пальцем) шарниры ставят так, что для профилактической смазки нужно разбирать гидравлику.

Кстати, о смазке. В подземных условиях обычная смазка вымывается конденсатом за неделю. Приходится либо использовать водостойкие составы (они дороже в 3-4 раза), либо смириться с тем, что шарниры живут не больше 2000 моточасов. Мы как-то пробовали ставить узлы от ООО Цинчжоу Бэйлянь Промышленность — в них сразу заложена канавка для подачи плотной смазки под давлением. Решение рабочее, но требует переделки всей системы смазки на машине.

Самое неприятное — когда отказ шарнира приводит к цепной реакции. На глубине 400 метров у нас как-то развалился шарнир двойного изменения, что привело к поломке рулевого привода и деформации рамы. Ремонт в шахте занял трое суток — пришлось вызывать бригаду с поверхностным краном. После этого случая мы стали ставить датчики вибрации на все критические узлы.

Сопутствующие аксессуары: без чего подземный самосвал превращается в груду металла

Многие закупают технику без учета ?мелочей? — а потом оказывается, что стандартные фильтры не держат влажную пыль, а фары запотевают после первой мойки. Для подземных самосвалов критичны системы освещения — не те декоративные фары, а прожекторы, которые должны пробивать угольную взвесь в воздухе. Я видел, как на новых машинах ставили светодиодные фары от вилочных погрузчиков — через неделю линзы были исцарапаны до матовости.

Системы пожаротушения — еще один пункт, где экономят до беды. В закрытом пространстве возгорание гидравлики означает эвакуацию всего участка. Мы после инцидента в 2018 году теперь ставим дополнительные температурные датчики на гидравлические магистрали — дорого, но дешевле, чем оплачивать простой всей смены.

И нельзя забывать про крепеж. Казалось бы, болты — что может быть проще? Но вибрация в подземных условиях выкручивает даже те болты, что по паспорту должны держаться вечно. Приходится либо использовать контргайки с нейлоновыми вставками (они плохо переносят температуру выше 60°), либо переходить на шплинтовые соединения. На старых советских машинах эту проблему решали через систему стопорных пластин — менее технологично, но надежно.

Поддержка отечественных основных экскаватор-погрузчиков: где кроются подводные камни

Когда говорят про поддержку отечественных основных экскаватор-погрузчиков (два заняты), обычно имеют ввиду совместимость по креплениям. Но настоящая проблема — в гидравлике. Российские экскаватор-погрузчики часто работают на более высоком давлении, чем их западные аналоги. Когда к такому экскаватору цепляешь подземный самосвал, рассчитанный на европейские стандарты, первые же циклы нагрузки вышибают уплотнения.

Еще момент — электроника. Современные подземные самосвалы имеют CAN-шину, а многие отечественные экскаватор-погрузчики до сих пор используют релейную логику. Стыковка требует установки дополнительных преобразователей — и это еще одна точка отказа. Мы как-то месяц мучились с ложными сигналами перегрева — оказалось, проблема была в несовместимости протоколов обмена данными.

И конечно, ресурс. Подземные самосвалы рассчитаны на интенсивную работу в агрессивной среде, а многие отечественные экскаватор-погрузчики создавались для наземных условий. Разница в моточасах наработки на отказ приводит к тому, что экскаватор требует ремонта в 2-3 раза чаще. Приходится либо мириться с этим, либо ставить на экскаваторы те же узлы, что и на самосвалы — например, брать гидротрансформаторы от ООО Цинчжоу Бэйлянь Промышленность, которые как раз рассчитаны на тяжелые условия.

Погрузчики, вилочные погрузчики и подземные лопаты: неочевидные связи

Казалось бы, какое отношение имеют вилочные погрузчики к подземным самосвалам? Но на практике именно от погрузчиков часто перекочевывают решения по системе охлаждения — компактные радиаторы, вентиляторы с изменяемым шагом лопастей. Проблема в том, что для подземных условий эти решения требуют доработки — пыль в шахте гораздо мельче, чем на складе, и стандартные воздушные фильтры забиваются за смену.

Подземные лопаты — вообще отдельная история. Их часто используют в паре с самосвалами, но синхронизация работы — больное место. Если лопата дает загрузку с перекосом, самосвал получает неравномерную нагрузку на раму. Со временем это приводит к трещинам в местах крепления кузова. Мы как-то разбирали самосвал после года работы с такой лопатой — все лонжероны имели микротрещины.

И последнее — вопрос запчастей. Для подземных самосвалов часто нет быстро доступных запчастей, а те, что есть, могут не подойти из-за модификаций. Приходится либо держать свой склад (что дорого), либо заказывать напрямую у производителей вроде ООО Цинчжоу Бэйлянь Промышленность — но тогда ждать доставки неделями. Выходом становится унификация парка — но это не всегда возможно, особенно когда в шахте работают машины разных лет выпуска.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YJ405 Гидравлический преобразователь крутящего момента

YJ405 Гидравлический преобразователь крутящего момента -

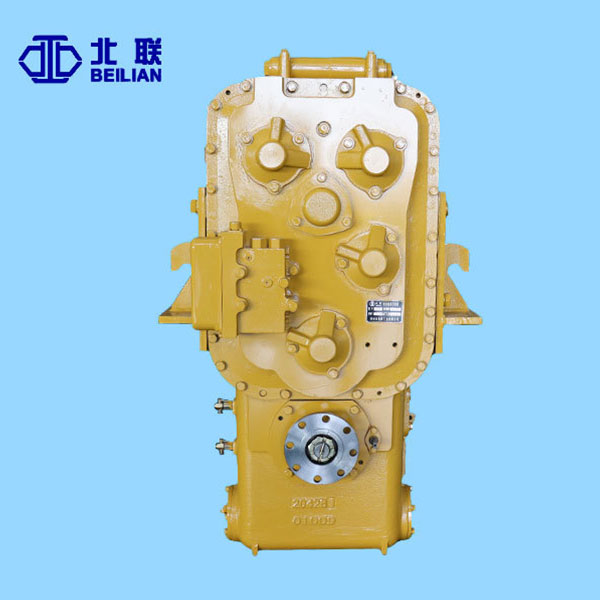

ZL60D (Электронное управление) Коробка передач

ZL60D (Электронное управление) Коробка передач -

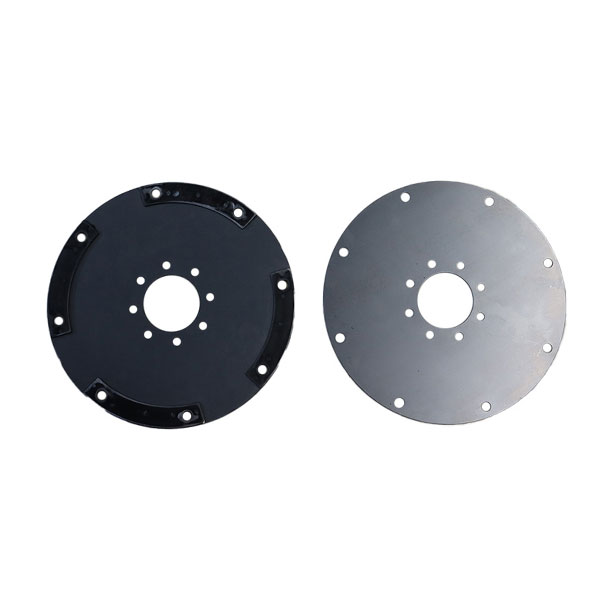

WZL30AR Дисковый тормоз рулевого привода заднего моста

WZL30AR Дисковый тормоз рулевого привода заднего моста -

YJ375 Сборка турбины

YJ375 Сборка турбины -

WZL110 Рулевой приводной мост передний мост

WZL110 Рулевой приводной мост передний мост -

YJ375X Гидравлический преобразователь крутящего момента

YJ375X Гидравлический преобразователь крутящего момента -

ZL60G Коробка передач

ZL60G Коробка передач -

YJ375 Гнездо направляющего колеса

YJ375 Гнездо направляющего колеса -

WZL30R Задний мост рулевого управления

WZL30R Задний мост рулевого управления -

YJ320 Направляющее колесо в сборе

YJ320 Направляющее колесо в сборе -

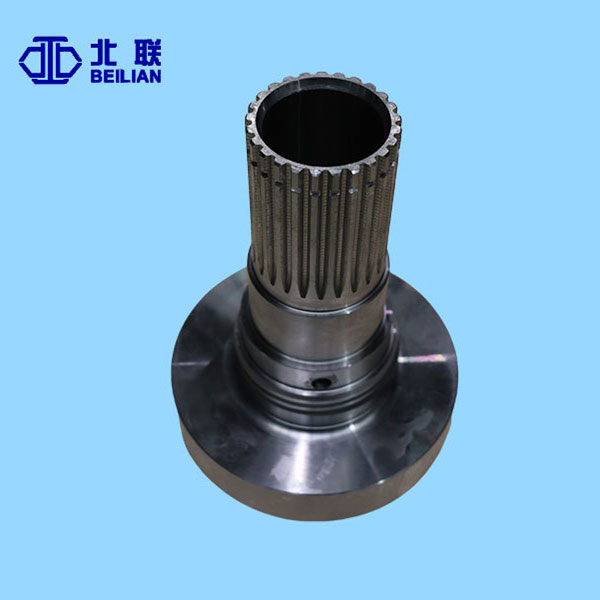

WZL110 Полуось рулевого привода

WZL110 Полуось рулевого привода -

ZL80 Коробка передач

ZL80 Коробка передач

Связанный поиск

Связанный поиск- Китайская трансмиссия 338H с двойной загрузкой

- насосное колесо в сборе гидротрансформатора

- Оптовая продажа 338 коробка передач для двух головок

- Оптовая продажа сцепления в сборе ВАЗ 2114

- Дешево коробка передач для строительной техники

- Дешевый гидротрансформатор для двухголового погрузчика Mighty Busybody

- конструкция вертикального стального резервуара

- таблица сп стальные конструкции

- Диск сцепления в сборе в Китае

- толщина фрикционного диска сцепления