конструкции стальные деталей обрамления

Давно хотел разобраться с конструкциями стальных деталей обрамления. Кажется, простые элементы, но порой именно они задают тон всей конструкции. Часто вижу, как производители уделяют внимание функциональности, а вот про долговечность и надежность, особенно в тяжелых условиях эксплуатации, забывают. Вроде бы, сталь – материал прочный, но как её правильно спроектировать и изготовить, чтобы она выдержала нагрузки и не подвела? Поделитесь опытом, если сталкивались с подобными задачами – будет очень полезно.

Проблемы с проектированием: где часто ошибаются

Начинать проектирование обрамлений нужно с понимания рабочей нагрузки. Это кажется очевидным, но часто приходят с предварительными расчетами, которые не учитывают динамические нагрузки, вибрации, температурные перепады и, конечно, возможные деформации от ударов. Например, в недавнем проекте для погрузчика, мы столкнулись с проблемой – каркас стальных деталей обрамления, рассчитанный на определенные нагрузки, начал деформироваться после месяца эксплуатации в сложных условиях карьера. Оказалось, не учли вибрации от работы двигателя и постоянные удары о камни. Пришлось пересчитывать геометрию и выбирать более прочную сталь.

Еще одна распространенная ошибка – недооценка важности сечения элементов. Часто стремятся уменьшить вес конструкции, что приводит к использованию тонких листов или профилей. Но это может серьезно повлиять на ее устойчивость и долговечность. Лично я всегда стараюсь использовать максимально возможное сечение, особенно в зонах максимальной нагрузки. Конечно, это увеличивает вес, но безопасность и надежность важнее.

Материалы и технологии изготовления: выбор правильного подхода

Выбор стали – это тоже очень важный момент. Нельзя просто взять первую попавшуюся сталь. Нужно учитывать её механические свойства, сопротивление коррозии, и способность к сварке. Для конструкций стальных деталей обрамления, используемых в тяжелой технике, часто выбирают высокопрочные марки стали, с добавлением марганца, хрома, никеля. Они обеспечивают необходимую прочность и устойчивость к износу.

Что касается технологий изготовления, то здесь тоже есть свои нюансы. Вариантов несколько: штамповка, сварка, гибка, резка. Каждый способ имеет свои преимущества и недостатки. Например, сварка – это надежный способ соединения элементов, но она требует высокой квалификации сварщиков и тщательного контроля качества. Штамповка – быстрый способ производства деталей, но она подходит только для деталей сложной геометрии. В нашей компании, ООО Цинчжоу Бэйлянь Промышленность, мы часто используем комбинацию различных технологий, чтобы добиться оптимального результата.

Контроль качества: гарантия долговечности

Контроль качества на всех этапах производства – это обязательное условие. Нужно проверять не только геометрию деталей, но и их механические свойства, состав стали, качество сварных швов. Мы используем различные методы контроля, в том числе ультразвуковой контроль, рентгеновский контроль, механические испытания. Особенно важен контроль качества сварных швов – это слабые места в конструкции, от которых зависит ее надежность. Один из типичных случаев – ошибки при сварке, приводившие к образованию трещин и снижению прочности.

К сожалению, не все производители уделяют достаточно внимания контролю качества. Многие считают, что это лишние затраты. Но на мой взгляд, это инвестиция в будущее. Дешевле потратить время и деньги на контроль качества на этапе производства, чем потом ремонтировать или заменять неисправные детали.

Примеры из практики и ошибки, которые стоит избегать

Однажды мы работали над проектом конструкций стальных деталей обрамления для горнодобывающей техники. Заказчик хотел максимально упростить конструкцию и уменьшить количество деталей. В результате мы получили очень хрупкую конструкцию, которая быстро начала разрушаться под нагрузкой. Пришлось разрабатывать новую конструкцию с большим количеством элементов, но с улучшенной прочностью и надежностью. Это был дорогостоящий и трудоемкий процесс, но он позволил нам избежать серьезных проблем в будущем.

Еще одна ошибка, которую я часто вижу – использование неправильного покрытия стальных деталей обрамления. Недостаточная защита от коррозии может привести к быстрому разрушению конструкции, особенно в агрессивных средах. Важно правильно выбрать тип покрытия – это может быть порошковая окраска, гальванизация, или жидкостное покрытие. Выбор зависит от условий эксплуатации и требований к долговечности.

Перспективы развития: новые материалы и технологии

Сейчас активно разрабатываются новые материалы и технологии для конструкций стальных деталей обрамления. Например, используются композитные материалы, легкие сплавы, а также разрабатываются новые методы обработки стали. Эти технологии позволяют создавать более легкие, прочные и долговечные конструкции. Например, применение современных методов легирования позволило создать стали с улучшенной устойчивостью к усталостным разрушениям, что значительно увеличивает срок службы деталей.

Мы постоянно следим за новыми тенденциями в отрасли и пытаемся внедрять их в свою работу. Ведь только так можно создавать действительно надежные и долговечные конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YJ280F Эластичная пластина

YJ280F Эластичная пластина -

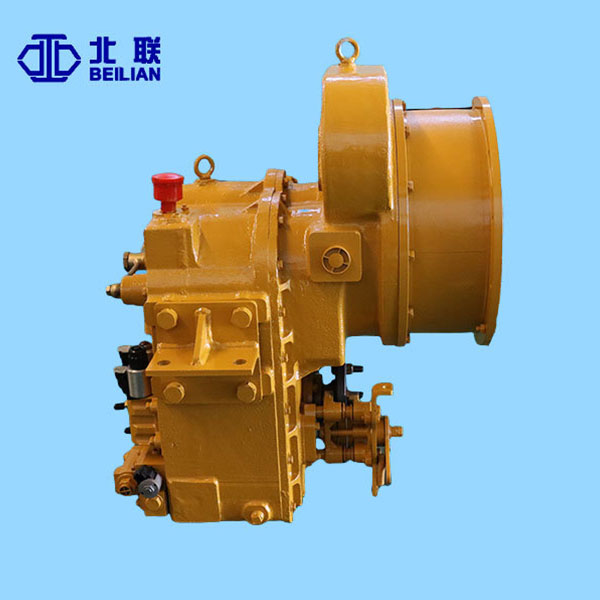

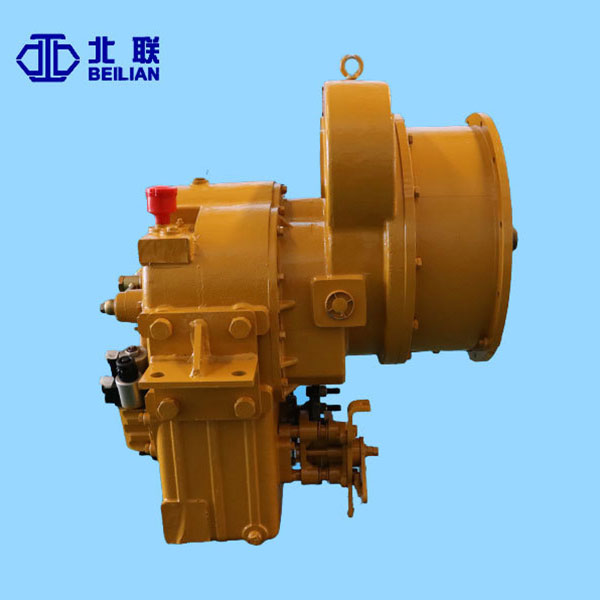

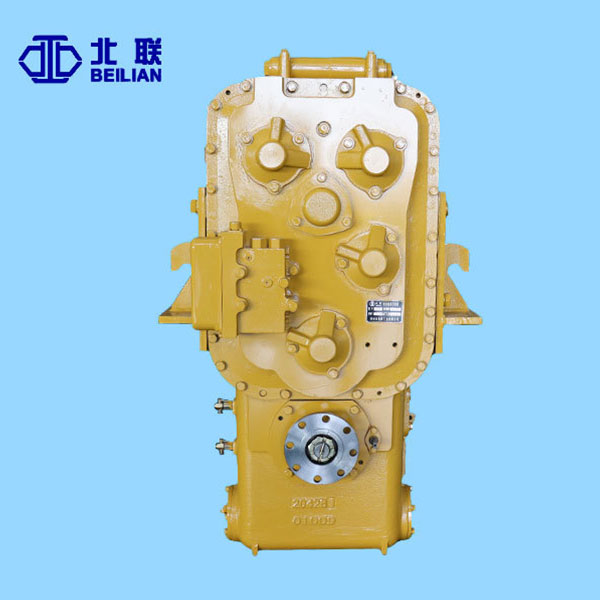

ZL60G2D Коробка передач

ZL60G2D Коробка передач -

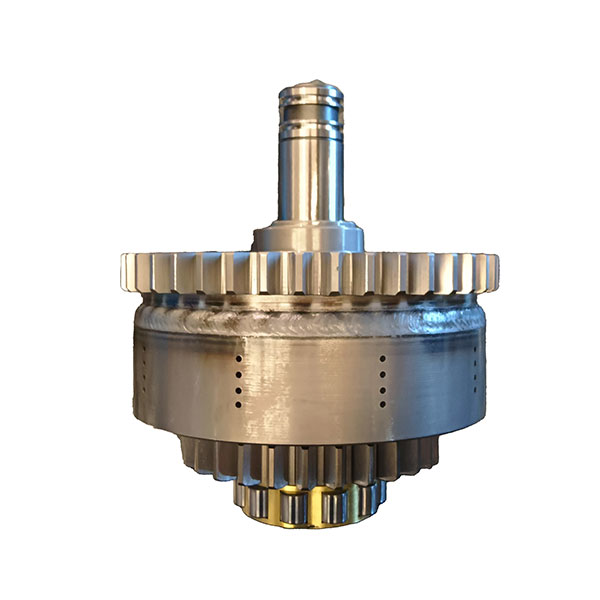

ZL28 Механическая муфта сдвига двойная переменная

ZL28 Механическая муфта сдвига двойная переменная -

ZL50, ZL60 Муфта переднего и заднего хода в сборе

ZL50, ZL60 Муфта переднего и заднего хода в сборе -

ZL60D (Электронное управление) Коробка передач

ZL60D (Электронное управление) Коробка передач -

WZL110 Рулевой приводной мост колесо в сборе

WZL110 Рулевой приводной мост колесо в сборе -

YJ375 Направляющее колесо в сборе

YJ375 Направляющее колесо в сборе -

YJ320 Направляющее колесо в сборе

YJ320 Направляющее колесо в сборе -

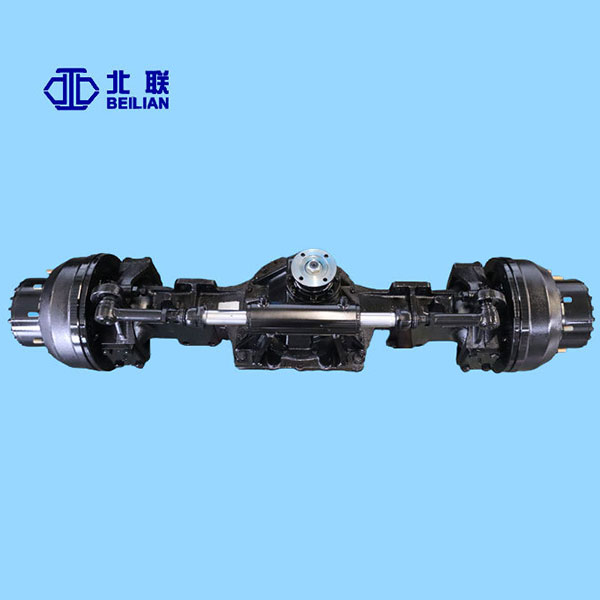

WZL110 Рулевой приводной мост задний мост

WZL110 Рулевой приводной мост задний мост -

WZL110 Рулевой приводной мост передний мост

WZL110 Рулевой приводной мост передний мост -

YJ280 Гидравлический преобразователь крутящего момента

YJ280 Гидравлический преобразователь крутящего момента -

WZL30AR Дисковый тормоз рулевого привода заднего моста

WZL30AR Дисковый тормоз рулевого привода заднего моста

Связанный поиск

Связанный поиск- Приводной мост из Китая

- Запчасти для двуглавой оси 30R Китай

- OEM коробка передач для 3T погрузчика

- Оптовая продажа сцепления трансмиссии в сборе

- Оптовая торговля Beilian гидротрансформатор

- Сцепление в сборе Китай 2114

- Автоматическая коробка передач для вилочных погрузчиков

- Гидравлические трансформаторы в Китае

- конструкция стальных стоек

- Ремонт гидротрансформатора автоматической трансмиссии