конструкции стальные нащельников и деталей обрамления

Нащельники и детали обрамления – важные, казалось бы, неброские элементы конструкции различных машин, особенно в тяжелой технике. Часто при проектировании и производстве их недооценивают, считая простыми деталями. На деле же от правильного выбора материала, геометрии и технологии изготовления зависит надежность, долговечность и безопасность всего узла. Более того, неправильно спроектированный стальные нащельники могут стать причиной серьезных поломок и даже аварий. Сегодня попробую поделиться своим опытом, ошибки и наблюдениями, надеюсь, будет полезно.

Общая характеристика и назначение

Прежде чем углубляться в детали, стоит вспомнить, что такое детали обрамления и нащельники вообще. Нащельники чаще всего используются в качестве соединительных элементов, обеспечивающих надежность и прочность соединения двух деталей. Они могут быть различных форм и размеров, в зависимости от нагрузки и условий эксплуатации. **Детали обрамления**, в свою очередь, служат для создания рамок, коробок, защитных кожухов и других элементов, обеспечивающих структурную целостность узла.

Важно понимать, что в современном машиностроении все большее значение приобретает снижение веса конструкции, повышение эффективности использования материалов. Это, в свою очередь, требует более тонкого подхода к проектированию стальных нащельников. Нельзя просто взять стандартную деталь и использовать ее без должной проверки. Необходимо учитывать все факторы, влияющие на ее работу: нагрузки, температуры, вибрации, коррозию.

Материалы и их выбор

Выбор материала – критически важный этап. Как правило, для изготовления стальных нащельников используют различные марки стали: углеродистые, легированные, нержавеющие. Выбор конкретной марки зависит от условий эксплуатации. В агрессивных средах, например, при работе с химическими веществами, предпочтение отдается нержавеющим сталям. Для высоких нагрузок используют высокопрочные стали.

Мы в ООО Цинчжоу Бэйлянь Промышленность часто сталкиваемся с ситуациями, когда заказчик выбирает наиболее дешевую сталь, не учитывая ее характеристики. В итоге, деталь быстро выходит из строя, что влечет за собой дополнительные затраты на ремонт и замену. Иногда, проще заплатить чуть больше за качественный материал, чем потом переживать из-за поломки.

Следует также учитывать технологические ограничения. Некоторые марки стали сложнее обрабатывать, что может увеличить стоимость изготовления. Поэтому, при выборе материала необходимо учитывать не только его прочность, но и его обрабатываемость.

Проектирование и расчет на прочность

Проектирование стальных нащельников – это сложный процесс, требующий знания математики, механики и материаловедения. Необходимо учитывать все нагрузки, действующие на деталь, и рассчитать ее прочность. Часто используют методы конечно-элементного анализа (FEA) для моделирования работы детали в различных условиях.

При проектировании необходимо учитывать не только прочность, но и другие факторы, такие как жесткость, устойчивость к деформациям, усталостную прочность. Нельзя допускать образования концентраторов напряжений, которые могут привести к преждевременному разрушению детали.

Расчеты и моделирование

Во время работы над проектами различных деталей обрамления, я неоднократно сталкивался с ситуациями, когда расчетные данные не соответствовали реальным результатам испытаний. Это происходило из-за неверного выбора модели, неправильного учета граничных условий или ошибок в исходных данных.

Для повышения точности расчетов используют различные программные комплексы, такие как ANSYS, Abaqus, SolidWorks Simulation. Важно понимать, что программное обеспечение – это всего лишь инструмент, и результат его работы зависит от правильности введенных данных. Нельзя полагаться только на компьютерные расчеты, необходимо также проводить экспериментальные испытания.

Кроме того, стоит обратить внимание на качество подготовки поверхности. Даже небольшие шероховатости на поверхности детали могут стать источником концентрации напряжений и привести к преждевременному разрушению.

Технология изготовления

Технология изготовления стальных нащельников зависит от их формы, размера и материала. Чаще всего используют следующие методы: токарная обработка, фрезерование, сверление, шлифование.

Токарная обработка используется для изготовления деталей с цилиндрическими поверхностями. Фрезерование – для изготовления деталей с плоскими и сложными поверхностями. Сверление – для изготовления отверстий. Шлифование – для достижения высокой точности и гладкости поверхности.

Контроль качества

Контроль качества – важная часть производственного процесса. Необходимо проводить регулярные проверки размеров, формы и поверхности деталей. Используют различные методы контроля: визуальный осмотр, измерения штангенциркулем, микрометром, координатно-измерительным оборудованием.

Особое внимание уделяется контролю качества поверхностного слоя. Нельзя допускать наличия трещин, сколов, царапин.

В нашей компании, ООО Цинчжоу Бэйлянь Промышленность, мы используем современное контрольно-измерительное оборудование и строго соблюдаем технологические процессы. Это позволяет нам гарантировать высокое качество выпускаемой продукции. Наш сайт https://www.qzblgy.ru содержит информацию о предлагаемом нами ассортименте.

Примеры неудачных попыток и уроки из опыта

Однажды мы получили заказ на изготовление стальных нащельников для гидравлического цилиндра. Заказчик предоставил чертежи, но не указал условия эксплуатации. В итоге, мы изготовили детали из обычной углеродистой стали, не учитывая высокие нагрузки и температуры. Детали быстро вышли из строя, и заказчик потребовал возмещения ущерба.

Этот случай стал для нас серьезным уроком. Мы поняли, что необходимо тщательно анализировать условия эксплуатации перед началом проектирования и изготовления деталей. Нельзя полагаться только на чертежи, необходимо учитывать все факторы, влияющие на работу детали.

Еще один пример – мы изготовили деталь обрамления для промышленного оборудования. В процессе эксплуатации она подвергалась постоянному воздействию вибраций. Мы не учли это при проектировании, и деталь быстро вышла из строя. В дальнейшем, мы стали использовать специальные материалы и технологии, обеспечивающие повышенную устойчивость к вибрациям.

Заключение

Таким образом, изготовление стальных нащельников и деталей обрамления – это сложный и ответственный процесс, требующий знаний, опыта и внимания к деталям. Нельзя недооценивать важность выбора материала, проектирования и технологии изготовления. Только при соблюдении всех требований можно обеспечить надежность, долговечность и безопасность узла.

Надеюсь, этот небольшой обзор был полезен. Если у вас возникнут какие-либо вопросы, не стесняйтесь задавать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

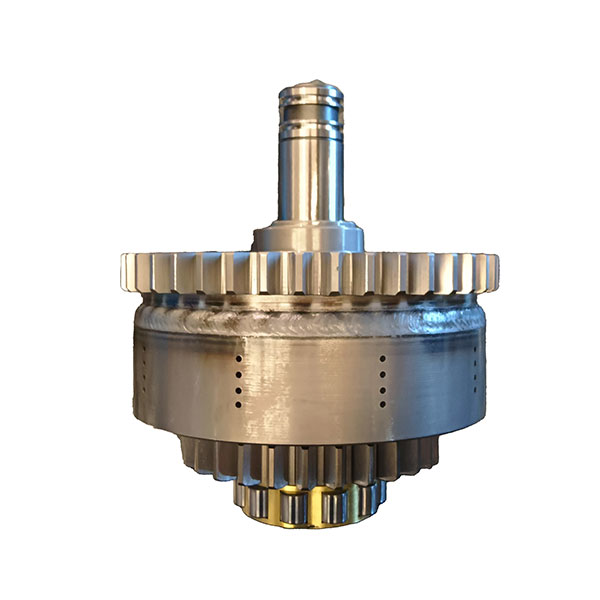

YJ380 Сборка турбины

YJ380 Сборка турбины -

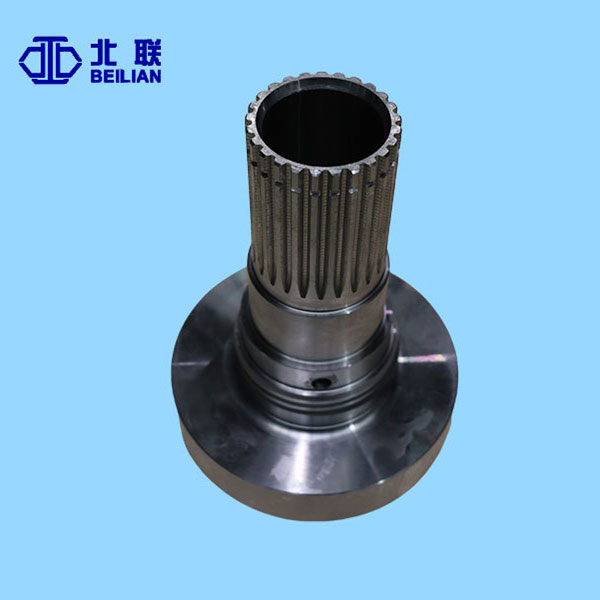

ZL26 Высокий и низкий выходной шарнир двойной переменной

ZL26 Высокий и низкий выходной шарнир двойной переменной -

YJ320 Направляющее колесо в сборе

YJ320 Направляющее колесо в сборе -

YJ375 Сборка турбины

YJ375 Сборка турбины -

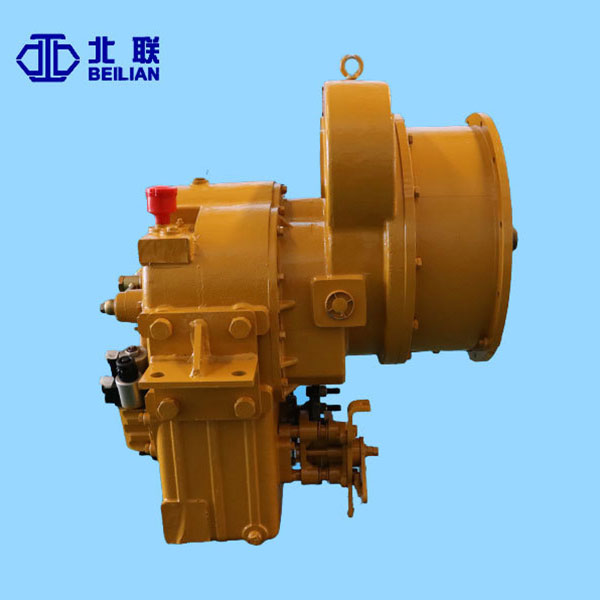

WZL30R Главный редуктор в сборе

WZL30R Главный редуктор в сборе -

WZL110 Рулевой приводной мост передний мост

WZL110 Рулевой приводной мост передний мост -

YJ280 Гидравлический преобразователь крутящего момента

YJ280 Гидравлический преобразователь крутящего момента -

WZL110 Рулевой приводной мост колесо в сборе

WZL110 Рулевой приводной мост колесо в сборе -

YJ375 Гнездо направляющего колеса

YJ375 Гнездо направляющего колеса -

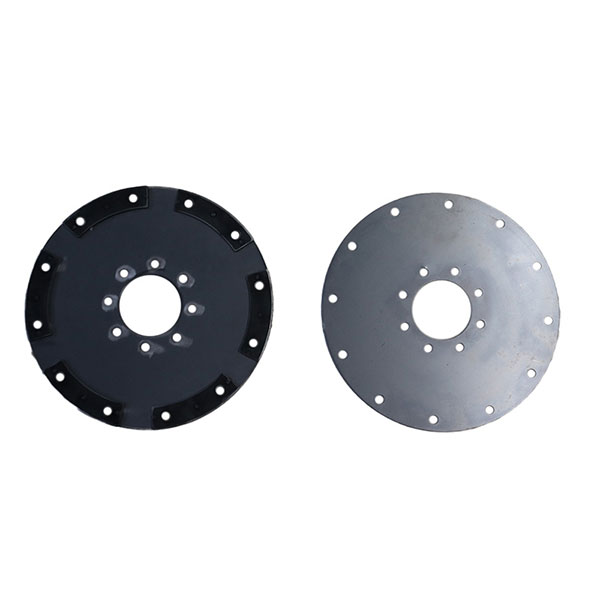

WZL30AR Дисковый тормоз рулевого привода заднего моста

WZL30AR Дисковый тормоз рулевого привода заднего моста -

WZL30R Цилиндр ведущего моста

WZL30R Цилиндр ведущего моста -

ZL28 Механическая муфта сдвига двойная переменная

ZL28 Механическая муфта сдвига двойная переменная

Связанный поиск

Связанный поиск- соленоид блокировки гидротрансформатора

- Дешевый соленоид блокировки гидротрансформатора

- Оптовая что преобразователь крутящего момента

- Дешевые главный редуктор в сборе

- Дешево коробка передач для горнодобывающей техники

- Сцепление в сборе OEM Перед

- Рулевой цилиндр для двух занятых экскаваторов-погрузчиков

- Ведущий мост Beilian

- Дешевые две головы экскаватор-погрузчик преобразователь крутящего момента

- Оптовая коробка передач фронтального погрузчика в сборе