конструкции стальные тяжей

Итак, стальные тяжи. Часто этот термин звучит как нечто простое – болт, стягивающий детали. Но это, конечно, упрощение. В работе с конструкциями стальных тяжей кроется целый пласт инженерных задач, от выбора материала и геометрии до обеспечения долговечности и надежности соединения. Многие начинающие инженеры сосредотачиваются на базовом креплении, упуская из виду тонкости, которые могут существенно повлиять на общую прочность конструкции. Помню, как в одном из первых проектов мы столкнулись с проблемой деформации тяжей под нагрузкой. Тогда казалось, что все расчеты верны, но результат был далек от идеала. С тех пор я стал более внимательно относиться к этим деталям.

Основные задачи при проектировании стальных тяжей

Основная задача, безусловно, – передача нагрузки. Но это лишь вершина айсберга. Необходимо учитывать множество факторов: тип нагрузки (статическая, динамическая, ударная), условия эксплуатации (температура, влажность, коррозионная активность), а также допустимые деформации и требования к долговечности. В зависимости от назначения тяжей, используют различные материалы: сталь, сплавы, иногда даже композитные материалы. Выбор материала – критически важный шаг, от которого зависит вся надежность конструкции. В нашем случае, часто приходится выбирать между стоимостью, прочностью и весом, а это компромисс. Недавно мы проектировали тяжи для горного оборудования, где вес был особенно важен. В итоге выбрали высокопрочную сталь с низким коэффициентом укорочения, что позволило снизить общий вес конструкции без ущерба для прочности.

Кроме того, важно продумать способ соединения тяжей с другими элементами конструкции. Это может быть сварка, болтовые соединения, клепание или комбинация этих методов. Каждый способ имеет свои преимущества и недостатки, и выбор зависит от многих факторов, включая тип материала, требуемую прочность и доступность оборудования. Сварка, конечно, проста и экономична, но может привести к снижению прочности в месте сварного шва. Болтовые соединения более надежны, но требуют больше времени и усилий на монтаж. Иногда используют комбинацию этих методов, например, сварку с последующим усилением болтовыми соединениями.

Влияние материала и его обработки

Рассматривая вопрос выбора металла для изготовления **стальных тяжей**, нельзя не упомянуть о влиянии обработки. Качество материала и его последующая обработка – важный фактор определяющий прочность, износостойкость и долговечность готового изделия. Например, закалка и отпуск стали, термическая обработка, специальное покрытие – все это может существенно улучшить эксплуатационные характеристики тяжей. Часто приходится сталкиваться с проблемой коррозии, особенно при эксплуатации в агрессивных средах. В таких случаях применяют специальные сплавы с повышенной коррозионной стойкостью или наносят защитные покрытия.

Мы однажды проектировали тяжи для использования в химической промышленности. Приходилось выбирать сталь, устойчивую к воздействию агрессивных химических веществ. После долгих исследований и консультаций с материаловедами, остановились на нержавеющей стали марки 304L. Это решение оказалось верным, и тяжи прослужили безотказно в течение нескольких лет. При этом, конечно, пришлось пожертвовать частью стоимостью, но это того стоило.

Ошибки, которых стоит избегать

Существует ряд распространенных ошибок, которых следует избегать при проектировании и изготовлении стальных тяжей. Одна из самых распространенных – недооценка нагрузки. Часто инженеры рассчитывают нагрузку натяжение, не учитывая дополнительные факторы, такие как вибрации, удары и динамические нагрузки. Это может привести к преждевременному разрушению тяжей и серьезным последствиям. Поэтому, всегда следует перестраховываться и учитывать запас прочности.

Еще одна ошибка – неправильный выбор геометрии тяжей. Геометрия тяжей должна быть оптимизирована для обеспечения максимальной прочности и жесткости при минимальном весе. Необходимо учитывать распределение нагрузки вдоль тяжа и избегать концентрации напряжений. Это можно сделать с помощью различных методов математического моделирования, таких как конечно-элементный анализ.

Проблемы с соединениями: сварка vs. болтовое соединение

Вопрос о выборе способа соединения тяжей – вопрос деликатный, требующий взвешенного подхода. Сварка – экономичный вариант, но она требует высокой квалификации сварщиков и контроля качества. Болтовые соединения надежнее, но более трудоемкие и увеличивают габариты конструкции. В некоторых случаях используют специальные болты с повышенной прочностью и коррозионной стойкостью. Главное – правильно рассчитать усилие затяжки болтов и периодически контролировать их состояние. Недавно мы столкнулись с проблемой ослабления болтовых соединений в условиях вибрации. Пришлось пересмотреть конструкцию и использовать более надежные болты и фиксаторы.

Иногда используют комбинированные методы соединения: сварка с последующей дополнительной фиксацией болтами или клепками. Это позволяет сочетать преимущества обоих методов и повысить надежность соединения. Например, сваркой закрепляют основную часть тяжа, а затем болтами фиксируют дополнительные элементы или усиливают слабые места. Главное – тщательно продумать конструкцию соединения и убедиться в его надежности.

Примеры из практики

Помню один случай, когда мы проектировали тяжи для крановой установки. В ходе эксплуатации тяжи начали деформироваться под нагрузкой. При расследовании выяснилось, что причиной деформации была неправильная геометрия тяжей. Мы пересмотрели конструкцию и увеличили толщину стенок тяжей в местах концентрации напряжений. После этого деформации прекратились, и тяжи прослужили безотказно в течение нескольких лет. Этот случай показал нам, насколько важно учитывать все факторы при проектировании конструкций стальных тяжей.

В другой раз мы проектировали тяжи для погрузчика. При монтаже тяжи оказались неправильно выровнены, что привело к неравномерному распределению нагрузки. Это привело к преждевременному износу тяжей и снижению прочности конструкции. Мы исправили ошибку и переделали монтаж, что позволило устранить проблему. Этот случай подчеркнул важность точного соблюдения технологических процессов при изготовлении и монтаже тяжей. Иногда, даже небольшая неточность может привести к серьезным последствиям.

В ООО Цинчжоу Бэйлянь Промышленность мы постоянно работаем над совершенствованием технологий производства и проектирования стальных тяжей. Мы используем современные методы математического моделирования и анализа, а также сотрудничаем с ведущими материаловедами и инженерами. Мы стремимся предоставлять нашим клиентам наиболее надежные и эффективные решения.

Перспективы развития

Сегодня активно разрабатываются новые материалы и технологии для производства стальных тяжей. Например, используются композитные материалы с повышенной прочностью и легкостью, а также разрабатываются новые методы обработки поверхности для повышения коррозионной стойкости.

Особое внимание уделяется автоматизации процессов производства и контроля качества. Это позволяет снизить стоимость производства и повысить надежность продукции.

Мы верим, что в будущем конструкции стальных тяжей будут играть все более важную роль в различных отраслях промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YJ375 Гнездо направляющего колеса

YJ375 Гнездо направляющего колеса -

WZL110 Цилиндр рулевого моста

WZL110 Цилиндр рулевого моста -

YJ280+ZL16 Двойной переменный

YJ280+ZL16 Двойной переменный -

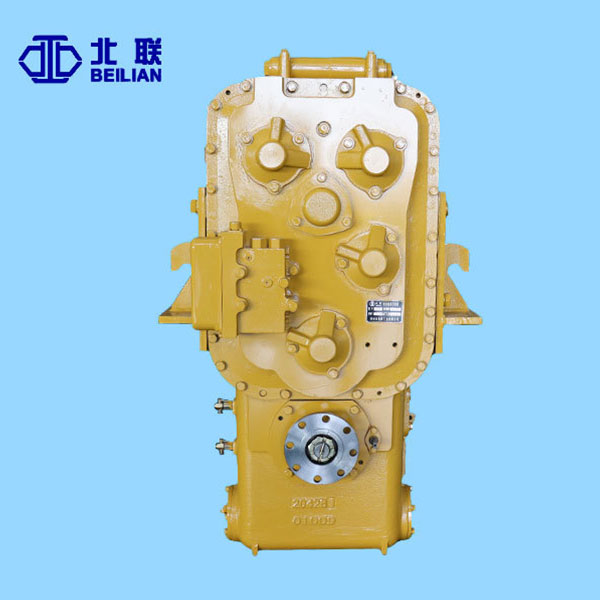

BS428 Коробка передач

BS428 Коробка передач -

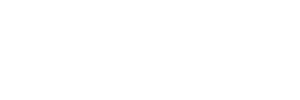

YJ320B Гидравлический преобразователь крутящего момента

YJ320B Гидравлический преобразователь крутящего момента -

YJ320 Сборка турбины

YJ320 Сборка турбины -

YJ280 Эластичная пластина

YJ280 Эластичная пластина -

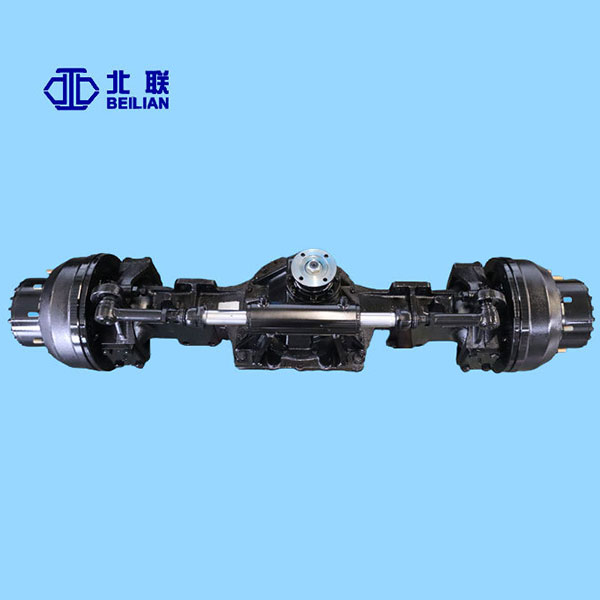

WZL110 Рулевой приводной мост задний мост

WZL110 Рулевой приводной мост задний мост -

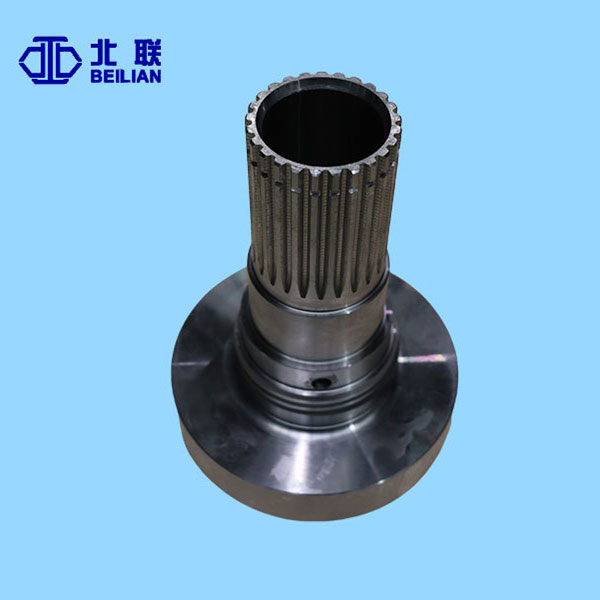

WZL110 Полуось рулевого привода

WZL110 Полуось рулевого привода -

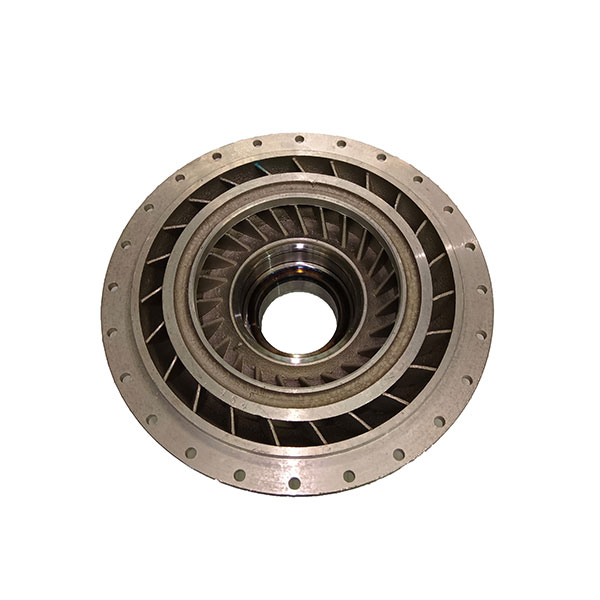

YJ280 Насосное колесо в сборе

YJ280 Насосное колесо в сборе -

ZL60D (Электронное управление) Коробка передач

ZL60D (Электронное управление) Коробка передач -

WZL110 Рулевой приводной мост колесо в сборе

WZL110 Рулевой приводной мост колесо в сборе

Связанный поиск

Связанный поиск- 110F ведущий мост

- фрикционные диски сцепления мотоциклов

- Трансмиссия с переключением передач для погрузчика в Китае

- оборудование для стальных конструкций

- Цилиндр ведущего моста 110 Китай

- Электромагнитные клапаны блокировки гидротрансформатора в Китае

- Оптовая продажа ZL80 коробка переключения передач

- Трансмиссия с фиксированным валом для погрузчика в Китае

- Сцепление в сборе 2110 из Китая

- Купить трансмиссию в сборе