конструкция стальных стоек

Зачастую, когда говорят о конструкция стальных стоек, вспоминают про несущую способность, расчеты нагрузок и сечения. И это, безусловно, важно. Но я заметил, что многие начинающие проектировщики упускают из виду нюансы, которые могут существенно повлиять на долговечность и надежность всей конструкции. Не то чтобы я говорю, что это какой-то секретный ингредиент, просто… опыт подсказывает, что внимание к деталям иногда важнее, чем сложная математика.

Обзор: Не просто расчеты – целостный подход

Конструкция стальных стоек – это не просто набор усилий по расчетам прочности. Это комплексный процесс, включающий выбор материала, проектирование узлов соединения, учет ветровых и сейсмических нагрузок, а также особенности монтажа. Все это – часть единого целого. Забыть хоть что-то – можно поплатиться.

Выбор стали: какой маятник выбрать?

Здесь не стоит экономить. Конечно, есть разные марки стали, и выбор зависит от предполагаемых нагрузок и условий эксплуатации. Но чаще всего, выбирают сталь марки Ст3 или Ст3пс. Ст3 - бюджетный вариант, но он менее устойчив к коррозии. Ст3пс - уже лучше, но требует дополнительной защиты, особенно в агрессивных средах. Я бы рекомендовал рассматривать варианты с антикоррозийным покрытием, например, горячее цинкование или порошковая окраска, даже если это немного увеличит стоимость.

Недавно у нас был случай, когда мы спроектировали каркас для склада из Ст3, не предусмотрев антикоррозийной защиты. Через два года конструкция начала стремительно ржаветь, и пришлось проводить дорогостоящий ремонт. Это был неприятный урок. Главное – прогнозировать, где может возникнуть повышенная влажность или контакт с агрессивными веществами.

Типы сечения: оптимальное соотношение прочности и веса

Выбор сечения также играет ключевую роль. Часто используют двутавры, швеллеры, угловые и круглые профили. Двутавр, как правило, обеспечивает наилучшее соотношение прочности и веса, особенно для высоких конструкций. Швеллер – хорошая альтернатива, если требуется большая жесткость в плоскости. Угловые профили используют реже, но они удобны для создания каркасов с острыми углами. Круглые профили применяются в основном для элементов, работающих на растяжение или сжатие.

Стоит обратить внимание на толщину стенок профиля. Более толстые стенки увеличивают прочность, но и вес. Нужно найти оптимальный баланс. В нашем последнем проекте – промышленных ангаров – мы активно использовали двутавры с оптимизированными стенками, что позволило снизить вес конструкции без ущерба для надежности.

Соединения: крепкий узел – залог безопасности

Это, пожалуй, самый ответственный этап. Соединения – это те места, где концентрация напряжений самая высокая. В основном используют сварку, болтовые соединения и механические соединения. Сварка – самый распространенный вариант, но она требует высокой квалификации сварщика и контроля качества сварных швов. Болтовые соединения более надежны, но они дороже и требуют больше времени на монтаж. Механические соединения – самый простой, но и самый слабый вариант.

Я бы всегда рекомендовал использовать болтовые соединения для элементов, подверженных динамическим нагрузкам, например, для стоек, поддерживающих тяжелое оборудование. Сварку можно использовать для элементов, работающих на статические нагрузки. Но даже в этом случае необходимо тщательно контролировать качество сварных швов.

Ветровые и сейсмические нагрузки: не забываем про внешние факторы

Нельзя забывать о ветровых и сейсмических нагрузках. В регионах с сильными ветрами или сейсмической активностью необходимо проводить специальные расчеты и принимать дополнительные меры по усилению конструкции. Например, можно использовать ветровые экраны, УШП (усиленные стальные пластины) или повысить сечение стоек.

Иногда проектировщики занижают ветровые нагрузки, особенно в сельской местности. Это может привести к серьезным последствиям, например, к разрушению конструкции при сильном ветре. Поэтому, перед проектированием необходимо получить данные о ветровых нагрузках для конкретного региона.

Учет коррозии и защита от неё

Коррозия – враг стали номер один. Даже при использовании антикоррозийных покрытий, необходимо учитывать возможность ее возникновения в определенных условиях. Во влажных и агрессивных средах необходимо использовать более надежные системы защиты, например, гальваническую защиту или специальные покрытия.

Мы сталкивались с ситуацией, когда каркас здания быстро разрушался из-за коррозии. Это произошло из-за использования некачественного антикоррозийного покрытия и недостаточного контроля за условиями эксплуатации. В дальнейшем мы внедрили строгий контроль за качеством антикоррозийных покрытий и обучили персонал правилам эксплуатации.

Особенности монтажа: от проекта до реальности

Проект – это только начало. Монтаж – это ответственный этап, который требует высокой квалификации монтажников и строгого соблюдения технологии. Необходимо учитывать все особенности конструкции и условия окружающей среды.

Часто возникают проблемы с выравниванием стоек, с креплением к фундаменту и с соединениями. Необходимо тщательно контролировать каждый этап монтажа и проводить регулярные проверки. Использование современных монтажных инструментов и технологий может значительно упростить и ускорить процесс монтажа.

Контроль качества: не экономьте на безопасности

Контроль качества – это обязательное условие для обеспечения безопасности конструкции. Необходимо проводить проверки всех материалов и узлов соединения на соответствие требованиям проекта. После завершения монтажа необходимо проводить испытания конструкции на устойчивость к нагрузкам.

Мы всегда проводим тщательный контроль качества на всех этапах строительства. Используем современные методы контроля, например, ультразвуковой контроль сварных швов и геометрический контроль размеров. Это позволяет нам выявлять и устранять возможные дефекты на ранних стадиях, что значительно снижает риск возникновения проблем в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

WZL110 Главный редуктор рулевого моста в сборе

WZL110 Главный редуктор рулевого моста в сборе -

YJ280 Направляющее колесо в сборе

YJ280 Направляющее колесо в сборе -

YJ320 Гнездо направляющего колеса

YJ320 Гнездо направляющего колеса -

WZL110 Рулевой приводной мост передний мост

WZL110 Рулевой приводной мост передний мост -

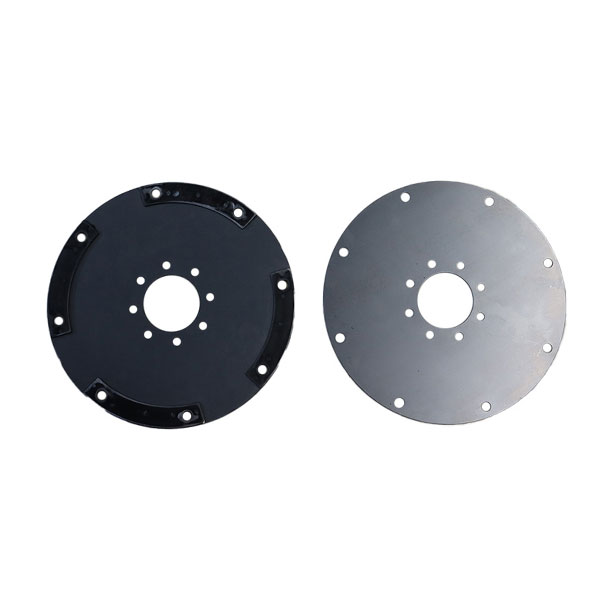

YJ320 Эластичная пластина

YJ320 Эластичная пластина -

ZL26 Высокий и низкий выходной шарнир двойной переменной

ZL26 Высокий и низкий выходной шарнир двойной переменной -

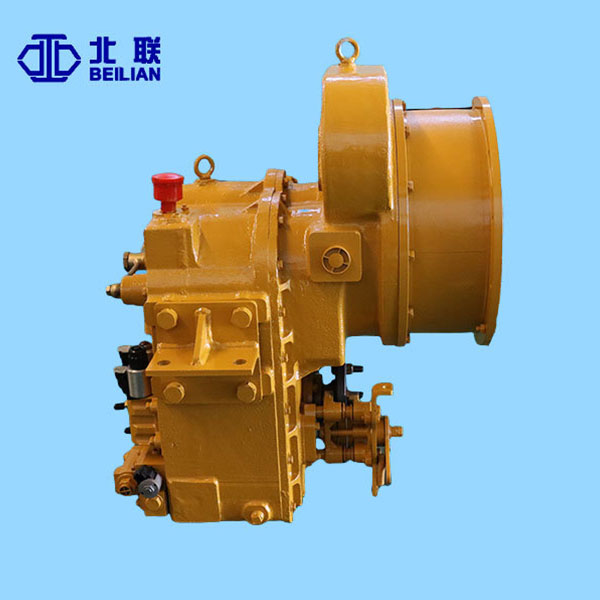

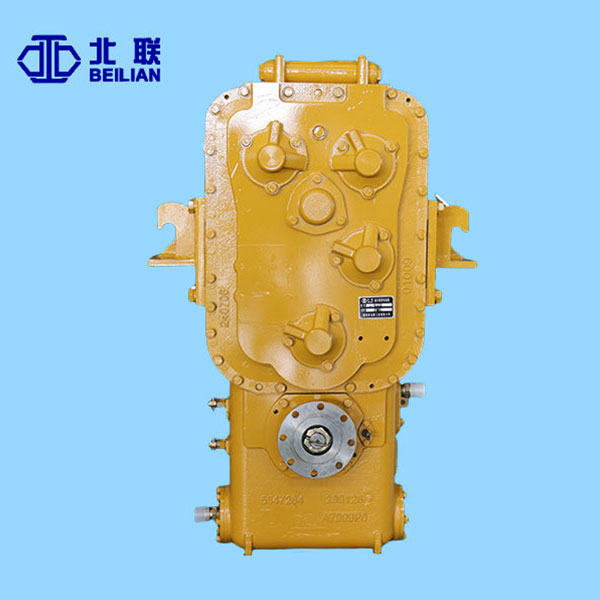

ZL60D Коробка передач

ZL60D Коробка передач -

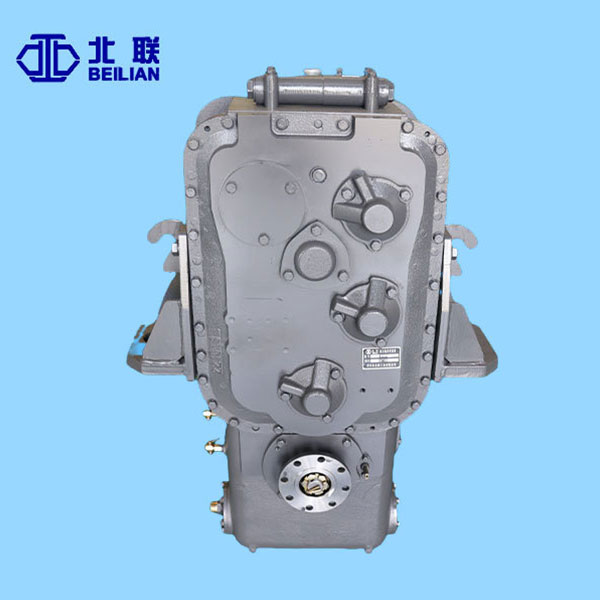

DL60 Коробка передач

DL60 Коробка передач -

WZL110 Полуось рулевого привода

WZL110 Полуось рулевого привода -

WZL30R Задний мост рулевого управления

WZL30R Задний мост рулевого управления -

WZL110 Цилиндр рулевого моста

WZL110 Цилиндр рулевого моста -

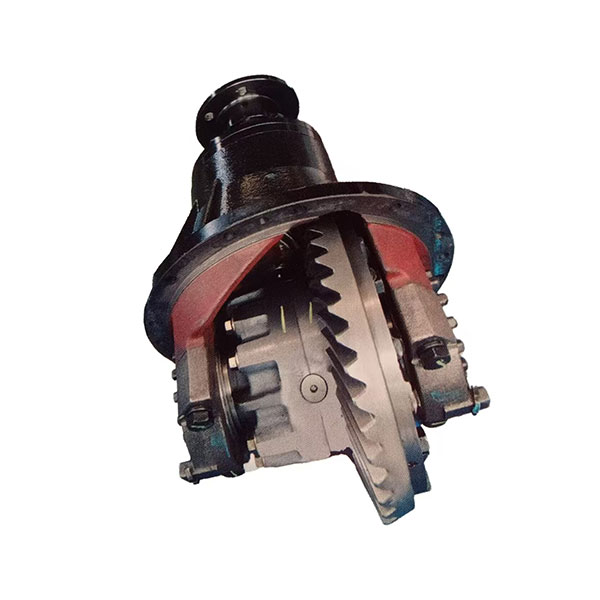

WZL30R Ведущий мост спиральный зонт, комплект активных конусов

WZL30R Ведущий мост спиральный зонт, комплект активных конусов

Связанный поиск

Связанный поиск- Китай коробка передач в сборе для фронтального погрузчика

- Запасные фрикционные накладки диска сцепления из Китая

- шпунтовое ограждение моста

- Купить соленоид блокировки гидротрансформатора

- коробка передач для погрузчика 8T

- Два занятых экскаватора-погрузчика

- гидродинамический преобразователь крутящего момента

- коробка передач для погрузчика 3T

- Оптовая торговля фрикционный материал диска сцепления

- Гидротрансформатор для горнодобывающей техники основная страна покупателя