расчет фланцевых соединений стальных конструкций

Ну что, поговорим о расчете фланцевых соединений стальных конструкций? Иногда кажется, что это просто переборка болтов, но опыт показывает, что здесь можно наделать много ошибок, если не подходить серьезно. Многие начинающие инженеры или монтажники просто берут ближайшее значение из справочника, не задумываясь о нагрузках, о качестве материала, о возможных деформациях. И потом, когда конструкция начинает скрипеть и прогибаться, начинается самое интересное – переделки и перерасход бюджета. Я вот, за свою карьеру, видел всякое. И простые недочеты, которые легко исправить, и совсем уже серьезные проблемы, из которых приходилось выкручиваться.

Основные моменты при расчете соединений

Начнем с самого главного – с нагрузки. Нельзя просто взять и решить, что соединение выдержит 'на всякий случай'. Нужно точно знать все нагрузки, которые будет испытывать конструкция в рабочем режиме, и добавить к ним запас. Это и вес самой конструкции, и динамические нагрузки от вибрации, и сейсмические воздействия, если речь идет о сейсмоопасных районах. Помимо этого, необходимо учитывать температурные расширения металла. Особенно это важно для больших конструкций, где разница температур может быть значительной. Часто недооценивают влияние ветровых нагрузок – особенно для высоких сооружений.

Следующий момент – это материал фланцев и соединяемых элементов. Для стальных конструкций обычно используют углеродистую сталь, но бывают и специальные марки с повышенной прочностью или коррозионной стойкостью. Выбор материала напрямую влияет на расчетные характеристики соединения. Важно учитывать не только предельные напряжения, но и долговечность соединения. Например, для конструкций, эксплуатируемых в агрессивных средах (например, на морском побережье), необходимо использовать фланцы с антикоррозионным покрытием.

И вот тут начинается самое интересное – расчет! Существует несколько методов расчета фланцевых соединений. Самый простой – это использование нормативных справочников, где приведены примерные значения расчетных нагрузок и прочности фланцев. Но этот метод не всегда дает точные результаты, особенно для сложных конструкций. Более точный метод – это расчет на основе теории упругости и теории пластичности. Для этого необходимо использовать специализированное программное обеспечение, которое позволяет учитывать все факторы, влияющие на прочность соединения. Примеры таких программ – AutoCAD с расчетом напряжений, или специализированные программы от компаний, как например, COMSOL Multiphysics, которые позволяют моделировать нелинейные процессы.

Типы фланцевых соединений и их особенности

Существует несколько основных типов фланцевых соединений: приварные, болтовые и резьбовые. Каждый тип имеет свои преимущества и недостатки. Приварные соединения, как правило, самые прочные, но их сложно ремонтировать. Болтовые соединения – более универсальные, но требуют точного соблюдения технологии монтажа и периодической проверки на затяжку. Резьбовые соединения, как правило, используются для соединений небольших элементов и не подходят для больших нагрузок.

В моей практике часто встречаются фланцевые соединения, выполненные методом сварки. Главный вопрос при этом – это качество сварки. Нельзя допускать наличия дефектов сварного шва, таких как трещины, поры и непро сварка. Кроме того, необходимо учитывать тепловое расширение металла при сварке, что может привести к деформациям конструкции. Иногда, чтобы избежать этих проблем, приходится использовать специальные технологии сварки или применять тепловую обработку после сварки.

Приварные фланцы: нюансы технологии

При сварке фланцев важно соблюдать технологию, рекомендованную производителем фланцев и сварного оборудования. Необходимо использовать подходящие электроды и режимы сварки. Важно обеспечить хорошую очистку металла от окалины и загрязнений. Также необходимо контролировать температуру металла во время сварки, чтобы избежать его перегрева и деформации.

Часто возникают проблемы с качеством сварных швов при сварке толстостенных фланцев. В этом случае необходимо использовать специальные методы сварки, такие как сварка в несколько проходов или сварка с использованием защитных газов. Также можно использовать термическую обработку после сварки для снятия напряжений в металле.

Реальные примеры и ошибки

Однажды мы проектировали каркас промышленного здания. При расчете фланцевых соединений мы допустили ошибку – не учли динамические нагрузки от вибрации оборудования. В результате, после ввода здания в эксплуатацию, мы столкнулись с деформацией одной из балок. Пришлось переделывать соединение, что потребовало значительных затрат времени и денег. Это был горький, но ценный урок. Важно всегда учитывать все факторы, которые могут повлиять на прочность соединения.

И еще один случай. Мы использовали готовые фланцы, купленные у стороннего производителя. Оказалось, что они были изготовлены из некачественного материала с дефектами. Это привело к преждевременному износу фланцев и необходимости их замены. Поэтому, всегда лучше заказывать фланцы у проверенных производителей, которые гарантируют качество своей продукции. ООО Цинчжоу Бэйлянь Промышленность, например, предлагает широкий ассортимент фланцев и соединительных элементов, соответствующих всем стандартам качества. У них можно найти решения для самых разных задач, от небольших монтажных работ до проектирования крупных промышленных сооружений. Их продукция часто используется в строительстве экскаваторов-погрузчиков, погрузчиков и прочей горно-строительной техники.

Проблемы с затяжкой болтовых соединений

Болтовые соединения – это, пожалуй, самый распространенный тип соединений в стальных конструкциях. Однако, даже они требуют внимательного подхода к затяжке. Недостаточная затяжка может привести к ослаблению соединения и его разрушению, а чрезмерная затяжка – к деформации фланцев и разрушению резьбы. Существует несколько методов затяжки болтовых соединений: метод последовательной затяжки, метод равномерной затяжки, метод затяжки с контролем момента. Выбор метода зависит от типа соединения и нагрузки, которую оно будет испытывать.

Сейчас все большее распространение получают динамометрические ключи, которые позволяют точно контролировать момент затяжки болтов. Это позволяет избежать как недостаточной, так и чрезмерной затяжки, что повышает надежность и долговечность соединения. К тому же, использование динамометрических ключей позволяет сократить время монтажа и снизить риск ошибок.

Заключение

Таким образом, расчет фланцевых соединений стальных конструкций – это сложная задача, требующая знаний и опыта. Нельзя пренебрегать ни одним из факторов, влияющих на прочность и надежность соединения. Всегда необходимо учитывать нагрузки, материал фланцев, тип соединения и технологию монтажа. И, конечно же, не стоит экономить на качестве материалов и инструментов. Иначе потом придется заплатить гораздо больше, чем стоило бы изначально.

Надеюсь, эта небольшая статья была полезной для вас. Если у вас есть какие-либо вопросы или комментарии, пожалуйста, пишите. Всегда рад помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

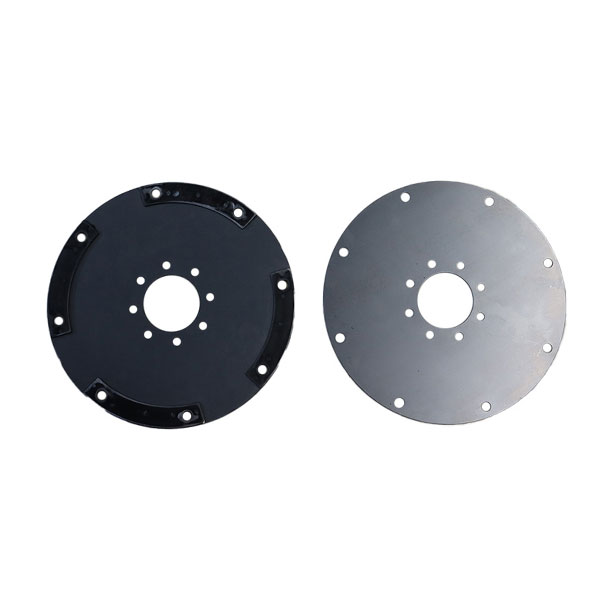

YJ280F Эластичная пластина

YJ280F Эластичная пластина -

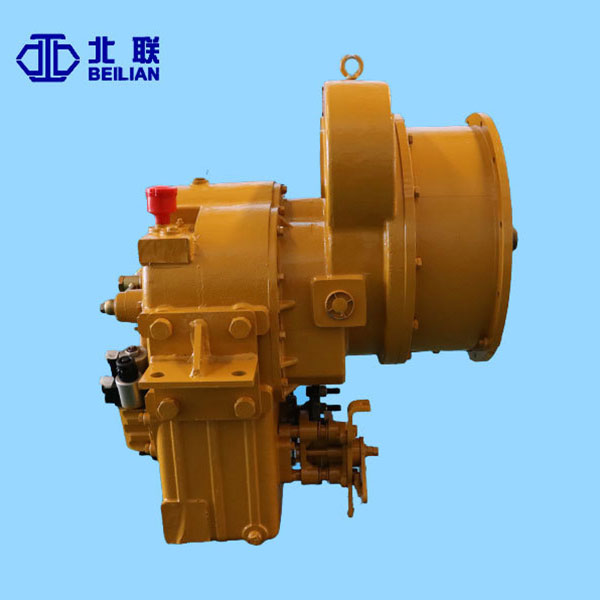

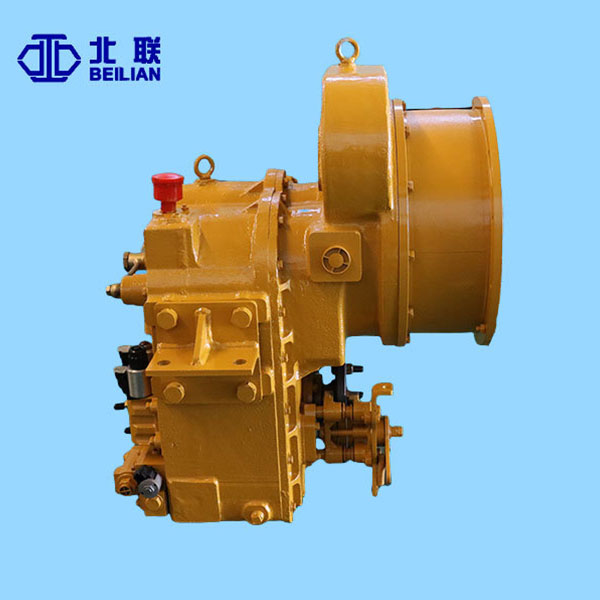

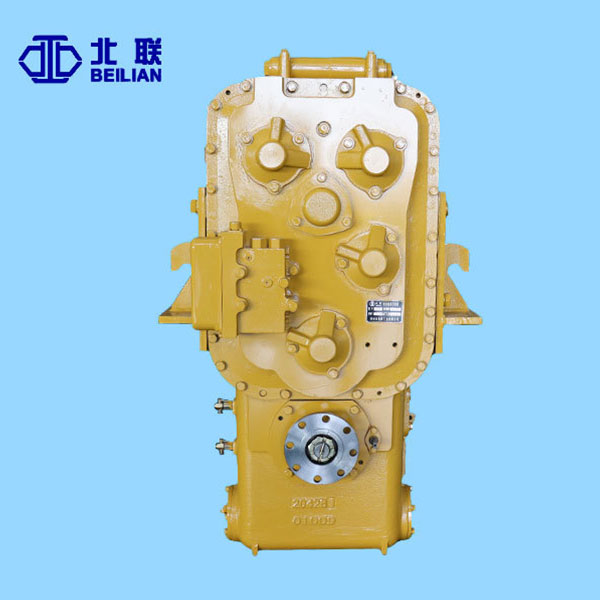

BS428 Коробка передач

BS428 Коробка передач -

YJ320 Эластичная пластина

YJ320 Эластичная пластина -

ZL28D Полный электрический шарнир управления двойное изменение

ZL28D Полный электрический шарнир управления двойное изменение -

ZL60G Коробка передач

ZL60G Коробка передач -

ZL60D (Электронное управление) Коробка передач

ZL60D (Электронное управление) Коробка передач -

YJ320B Гидравлический преобразователь крутящего момента

YJ320B Гидравлический преобразователь крутящего момента -

ZL15DF Коробка передач

ZL15DF Коробка передач -

WZL110 Цилиндр рулевого моста

WZL110 Цилиндр рулевого моста -

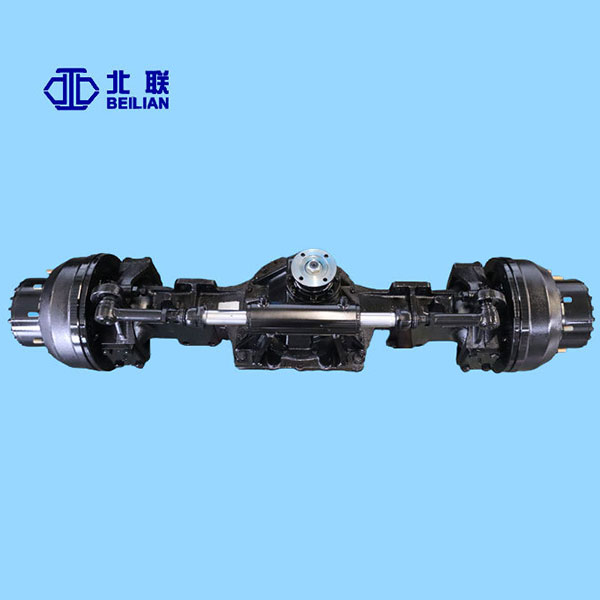

YJ380 Насосное колесо в сборе

YJ380 Насосное колесо в сборе -

ZL16F Ведущий мост

ZL16F Ведущий мост -

YJ380 Сборка турбины

YJ380 Сборка турбины

Связанный поиск

Связанный поиск- OEM 26D гидротрансформатор

- Дешевый соленоид блокировки гидротрансформатора

- Запчасти для ведущего моста Beilian

- Производственный ведущий мост в Китае

- Купить ZL80 Коробка переключения передач

- Работа гидротрансформатора в Китае

- Дешевые коробки передач для погрузчиков zl30

- Китай приводной мост для экскаватор-погрузчика

- конструкции стальные решетчатые сварные

- нормали стальные конструкции