специальные стальные конструкции

Специальные стальные конструкции – тема, которая, на первый взгляд, кажется достаточно понятной. Все мы слышали про мосты, каркасы зданий, опоры для промышленного оборудования. Но когда дело доходит до реального проектирования и воплощения в жизнь этих конструкций, возникают нюансы, которые далеко не всегда учитываются на начальном этапе. Часто наблюдается недооценка сложности расчетов, проблем с материалами и, как следствие, – неожиданные задержки и перерасходы. Я уже много лет занимаюсь этим, и могу сказать одно: 'просто так' здесь не обойтись. Нельзя решить проблему, применив универсальный алгоритм, нужно учитывать специфику каждой задачи, ее условия эксплуатации, и, конечно, требования безопасности.

Основные вызовы при проектировании специальных стальных конструкций

Первый, и, пожалуй, самый важный вызов – это точность расчета нагрузок. Мы говорим не просто о статическом весе, а о динамических нагрузках, о сейсмических воздействиях, о ветровых нагрузках. И здесь недостаточно просто взять стандартные коэффициенты, которые указаны в нормативных документах. Нужно учитывать множество факторов: коэффициент надежности по материалу, коэффициент запаса прочности, воздействие коррозии, возможность концентрации напряжений в местах соединения элементов. Мы сталкивались с ситуацией, когда расчеты были выполнены с использованием устаревших методик, и в итоге конструкция, рассчитанная с запасом в несколько раз, оказалась предельно близка к критической при незначительном изменении нагрузки.

Далее – выбор материалов. Не всегда достаточно использовать обычную конструкционную сталь. В зависимости от условий эксплуатации могут потребоваться высокопрочные стали, жаропрочные стали, коррозионностойкие стали. И выбор материала – это не только вопрос стоимости, но и вопрос долговечности и надежности конструкции. Например, для конструкций, работающих в агрессивных средах, необходимо использовать специальные стали с высоким уровнем защиты от коррозии. Один раз, работая над проектом для горнодобывающего предприятия, мы столкнулись с проблемой коррозии, которая быстро разрушала стальные конструкции. Пришлось пересмотреть выбор стали и использовать специальное антикоррозионное покрытие. Это, конечно, увеличило стоимость проекта, но зато гарантировало долговечность конструкции.

И не стоит забывать о сложностях сборки. Специальные стальные конструкции часто собираются на месте, что требует высокой квалификации монтажников и использования специального оборудования. Нужно учитывать точность изготовления элементов, возможность их перемещения и установки, а также необходимость обеспечения надежного соединения. Монтаж ошибки, даже самая незначительная, может привести к серьезным последствиям.

Важность 3D-моделирования и анализа методом конечных элементов

В современном проектировании невозможно обойтись без использования современных программных комплексов, таких как AutoCAD, Revit, ANSYS. 3D-моделирование позволяет визуализировать конструкцию во всех деталях, выявить возможные столкновения и нестыковки, а также провести предварительный расчет нагрузок. Анализ методом конечных элементов позволяет оценить напряженно-деформированное состояние конструкции под воздействием различных нагрузок и выявить наиболее слабые места. Мы активно используем эти инструменты в своей работе, и это позволяет нам значительно повысить качество и надежность наших проектов.

Проблемы с поставкой и контролем качества материалов

Зачастую, проблемы возникают не только на стадии проектирования, но и на стадии поставки и контроля качества материалов. Не всегда можно гарантировать соответствие материалов требованиям нормативных документов. Поэтому необходимо тщательно проверять каждый заказ, использовать только сертифицированные материалы, и проводить регулярные проверки качества на всех этапах производства. Мы имеем опыт работы с поставщиками из разных стран, и иногда приходится сталкиваться с недобросовестными поставщиками, которые предлагают материалы ненадлежащего качества. Это может привести к серьезным проблемам в будущем.

Конкретный пример: проектирование каркаса для автоматизированной линии сортировки

Недавно мы работали над проектом по проектированию каркаса для автоматизированной линии сортировки на крупном логистическом комплексе. Это была довольно сложная задача, так как каркас должен был выдерживать значительные ветровые нагрузки и вибрации, а также обеспечивать устойчивость к воздействию пыли и влаги. Мы использовали высокопрочную сталь и разработали специальную конструкцию, которая обеспечивала максимальную жесткость и прочность. При сборке каркаса мы использовали современное монтажное оборудование и тщательно контролировали качество соединения элементов. В итоге, каркас был успешно установлен и начал эксплуатироваться по плану.

Однако, возникли некоторые трудности с поставкой некоторых элементов каркаса. Задержки в поставках привели к сдвигу графика работ. Пришлось пересмотреть производственный план и искать альтернативные решения для ускорения процесса сборки. Это был сложный период, но благодаря слаженной работе команды и оперативному реагированию на возникающие проблемы, мы смогли завершить проект в срок.

Перспективы развития в области специальных стальных конструкций

В будущем, я думаю, что будет наблюдаться тенденция к увеличению использования легких и прочных материалов, таких как высокопрочные стали и композитные материалы. Также, будет развиваться технология 3D-печати стальных конструкций, что позволит сократить время и стоимость производства. И, конечно, будет все больше внимания уделяться вопросам безопасности и экологичности специальных стальных конструкций. Необходимо разрабатывать новые методы защиты от коррозии, а также использовать материалы, которые не оказывают негативного воздействия на окружающую среду.

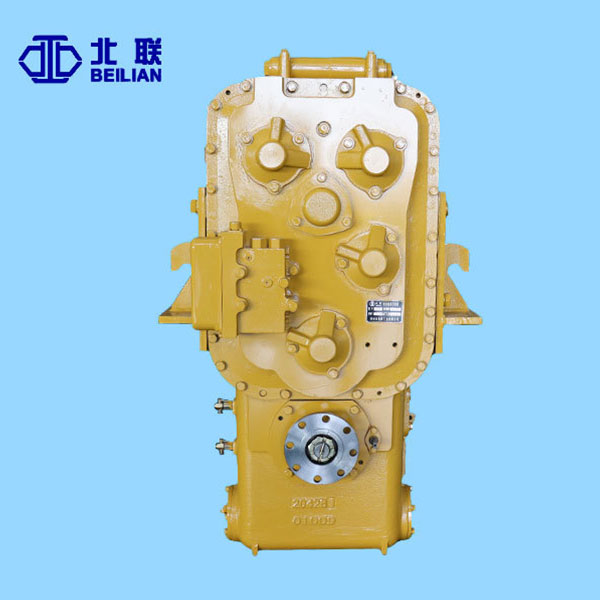

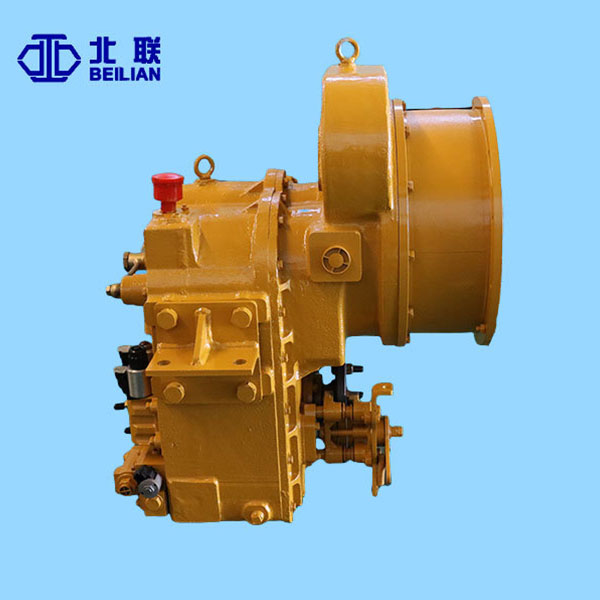

ООО Цинчжоу Бэйлянь Промышленность (https://www.qzblgy.ru) постоянно следит за новыми тенденциями в области проектирования и изготовления стальных конструкций, и стремится предлагать своим клиентам самые современные и надежные решения. Мы специализируемся на предоставлении гидротрансформаторов, коробки передач, рулевых приводных мостов и других компонентов для тяжелой техники, включая экскаваторы, погрузчики и другие строительные машины. Наши специалисты обладают богатым опытом работы в этой области и готовы помочь вам с решением самых сложных задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

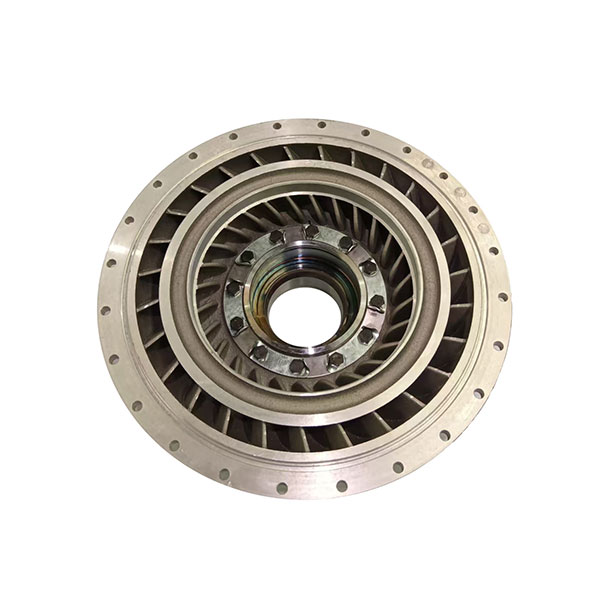

YJ375 Насосное колесо в сборе

YJ375 Насосное колесо в сборе -

WZL110 Спиральный зонт рулевого моста, комплект активных конусов

WZL110 Спиральный зонт рулевого моста, комплект активных конусов -

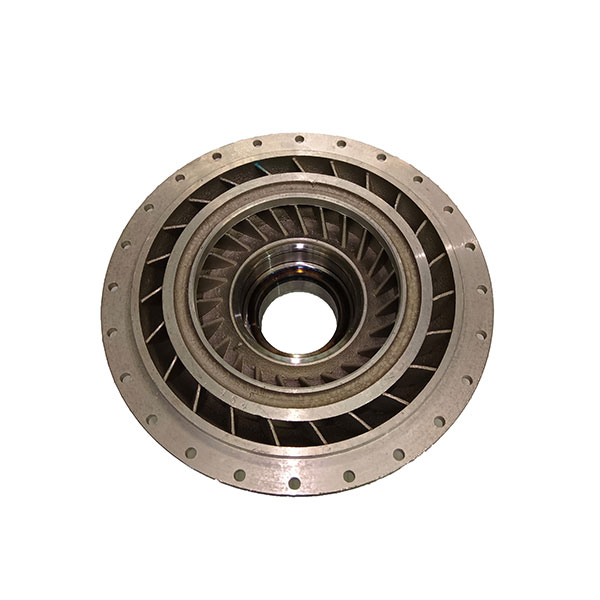

YJ375 Сборка турбины

YJ375 Сборка турбины -

YJ375 Направляющее колесо в сборе

YJ375 Направляющее колесо в сборе -

WZL30AR Дисковый тормоз рулевого привода заднего моста

WZL30AR Дисковый тормоз рулевого привода заднего моста -

ZL28D Полный электрический шарнир управления двойное изменение

ZL28D Полный электрический шарнир управления двойное изменение -

YJ320 Насосное колесо в сборе

YJ320 Насосное колесо в сборе -

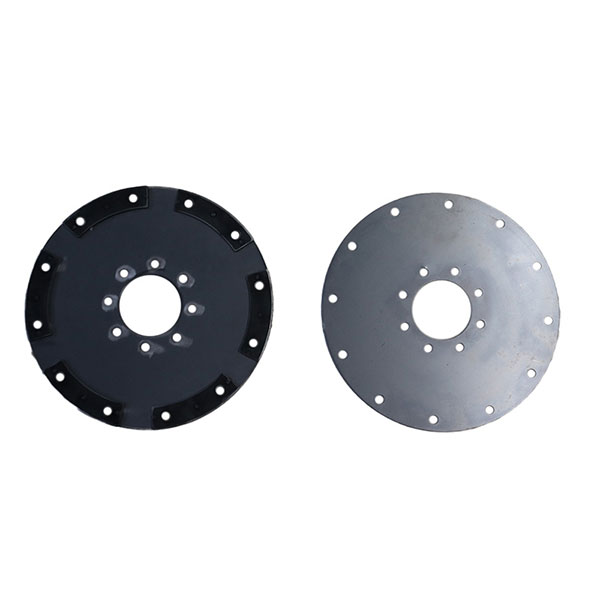

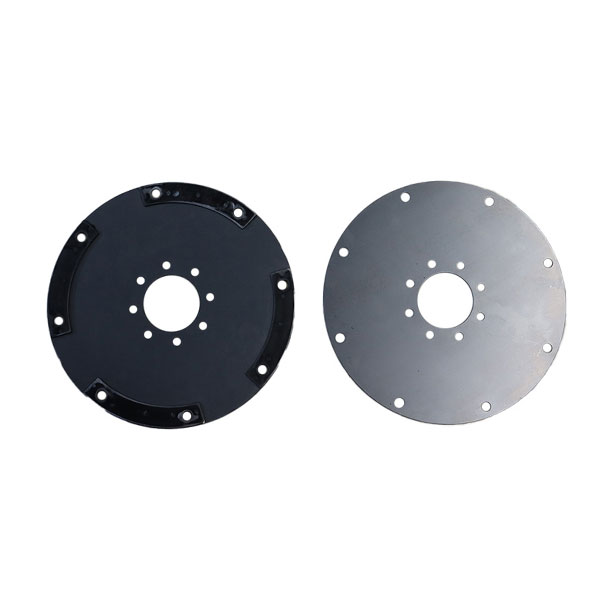

YJ280 Эластичная пластина

YJ280 Эластичная пластина -

YJ280 Насосное колесо в сборе

YJ280 Насосное колесо в сборе -

YJ265 Эластичная пластина гидротрансформатора

YJ265 Эластичная пластина гидротрансформатора -

YJ380 Сборка турбины

YJ380 Сборка турбины -

YJ320 Эластичная пластина

YJ320 Эластичная пластина

Связанный поиск

Связанный поиск- Дешевые три алюминиевых колеса в сборе

- Гидротрансформатор производства Китай

- Покупка фрикционных дисков сцепления OEM

- монтаж стальных и жб конструкций

- стальные профильные конструкции

- Оптовая коробка передач вилочного погрузчика tsm 1800

- Китайские редукторы для погрузчиков 6T

- Электромагнитные клапаны блокировки гидротрансформатора в Китае

- Оптовая продажа Два занятых экскаватора-погрузчика приводной мост

- сн стальные конструкции