стальные и полимерные конструкции

В последнее время все чаще слышится про ?гибридные? решения в строительстве. С одной стороны, стремление к легкости и гибкости, с другой – надежность и долговечность. И вот на сцену выходят стальные и полимерные конструкции – не просто модный тренд, а вполне себе зрелое направление. Часто, при обсуждении, возникает ошибочное представление, будто это исключительно про легкость и экономию, как будто простая замена стали пластиком решает все проблемы. Реальность, как всегда, сложнее. Да, полимеры позволяют добиться значительной массы, но важно понимать, как они взаимодействуют с нагрузками, особенно в условиях эксплуатации, где постоянное воздействие внешней среды – это норма.

Начало пути: эксперименты и первые выводы

Помню, как в начале 2000-х пытались активно внедрять полимерные элементы в конструкцию элементов кузовов для строительной техники. Теоретически – отличная идея: снижение веса, коррозионная стойкость. Поначалу, конечно, впечатления были положительные. Вес действительно снижался, а вот долговечность… Ну, не сказать, чтобы провалились полностью, но потребовались значительные доработки, выбор специальных полимерных марок, тщательный контроль за процессом формования и применения. Проблема часто заключалась в температурных деформациях и механических повреждениях при эксплуатации. В итоге, многие эксперименты были признаны нерентабельными, хотя и получили ценные уроки.

Важный момент – это не просто замена металла на пластик. Нужно учитывать всю систему. Например, использование полимерных панелей для защиты от коррозии – это одно, а проектирование всей конструкции с учетом особенностей полимерного материала – совсем другое. Нужно понимать, как он ведет себя при различных температурах, как реагирует на ультрафиолет, какова его прочность на изгиб, и, конечно, как он взаимодействует с другими материалами, которые используются в конструкции. Это не просто 'наклеил пластик', а целая инженерная задача.

Полимерные композиты в стальной конструкции

Сейчас, на мой взгляд, наиболее перспективным направлением является сочетание полимерных композитов со стальными конструкциями. Это уже не про замену, а про оптимизацию. Например, использование полимерных накладок на стальные элементы для защиты от коррозии, или интеграция полимерных волокон в стальной сплав для повышения его прочности и жесткости. В ООО Цинчжоу Бэйлянь Промышленность мы активно исследуем такие возможности в рамках разработки новых моделей гидротрансформаторов и элементов привода.

Один интересный случай, связанный с полимерными композитами, это применение их в изготовлении кожухов для оборудования, работающего в агрессивных средах. Раньше использовали чугун, который подвержен коррозии. Теперь, используя полимерные композиты на основе углеродного волокна, мы получаем легкий, прочный и устойчивый к коррозии кожух. Это существенно увеличивает срок службы оборудования и снижает затраты на обслуживание. Конечно, это требует более высоких первоначальных инвестиций, но в долгосрочной перспективе окупается.

Преимущества и недостатки: честный взгляд

Если говорить о преимуществах, то их несколько. Во-первых, коррозионная стойкость. Полимеры практически не подвержены коррозии, что особенно важно в агрессивных средах. Во-вторых, легкость. Это позволяет снизить нагрузку на конструкцию, что особенно актуально для транспортных средств и оборудования, используемого в мобильных условиях. В-третьих, дизайн. Полимерные материалы позволяют создавать сложные формы и элементы, что дает больше свободы в проектировании.

Но есть и недостатки. Во-первых, прочность. Полимеры, как правило, менее прочны, чем сталь. Поэтому, при проектировании необходимо учитывать это и выбирать полимерные материалы с достаточной прочностью. Во-вторых, температурная зависимость. Полимеры могут деформироваться при высоких или низких температурах. В-третьих, ультрафиолетовое излучение. Некоторые полимеры разрушаются под воздействием ультрафиолета. Поэтому, при использовании полимеров на открытом воздухе необходимо использовать специальные добавки, которые защищают их от ультрафиолета.

Практический опыт: что работает, а что нет

В нашей практике встречались разные ситуации. Например, один из проектов, связанный с использованием полимерных элементов в конструкции погрузчика, завершился неудачей. Причина заключалась в неправильном выборе полимерного материала. Мы выбрали материал, который был слишком чувствителен к перепадам температуры и деформировался при работе в условиях низких температур. В результате, полимерные элементы разрушились, что привело к серьезным поломкам погрузчика. Этот опыт научил нас более тщательно подходить к выбору полимерных материалов и учитывать все факторы, которые могут повлиять на их поведение.

Другой пример – использование полимерных накладок для защиты стальных балок от коррозии на строительной площадке. Мы выбрали материал, который был устойчив к воздействию влаги и химических веществ. Результат – балки прослужили гораздо дольше, чем если бы они были покрыты обычным антикоррозийным лаком. Конечно, это не панацея, и требует тщательного монтажа и контроля. Необходимо следить за состоянием накладок и своевременно их заменять, если они повреждены.

Будущее стальных и полимерных конструкций

Я уверен, что стальные и полимерные конструкции будут продолжать развиваться и использоваться все шире. Но важно понимать, что это не просто замена одного материала другим. Это комплексный подход, который требует глубоких знаний в области материаловедения, технологии и проектирования. Нам нужно развивать новые полимерные материалы, которые будут более прочными, устойчивыми к высоким температурам и ультрафиолетовому излучению. Нам нужно совершенствовать методы соединения стальных и полимерных элементов, чтобы обеспечить надежность и долговечность конструкции. Мы в ООО Цинчжоу Бэйлянь Промышленность, продолжаем работать в этом направлении, разрабатывая новые конструкции и используя современные материалы и технологии. Это путь к созданию более легких, прочных и долговечных конструкций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

WZL30AR Тормозные колодки дискового тормоза рулевого привода заднего моста

WZL30AR Тормозные колодки дискового тормоза рулевого привода заднего моста -

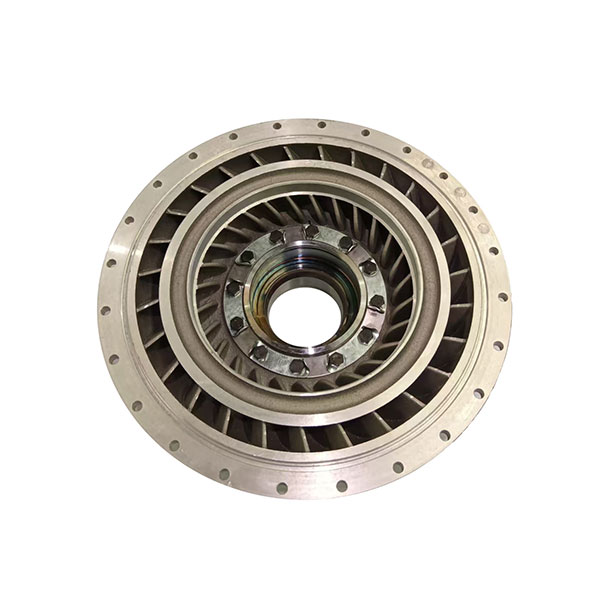

YJ380 Сборка турбины

YJ380 Сборка турбины -

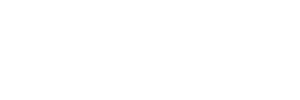

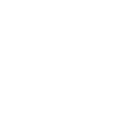

YJ320 Эластичная пластина

YJ320 Эластичная пластина -

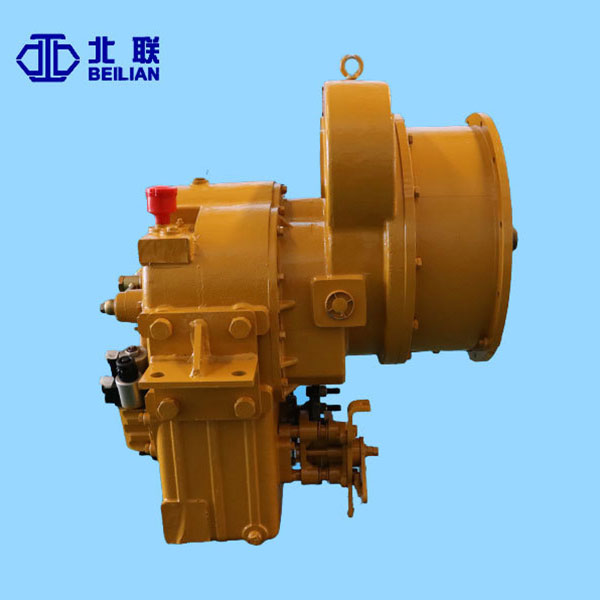

YJ405 Гидравлический преобразователь крутящего момента

YJ405 Гидравлический преобразователь крутящего момента -

WZL110 Рулевой приводной мост колесо в сборе

WZL110 Рулевой приводной мост колесо в сборе -

WZL110 Рулевой приводной мост передний мост

WZL110 Рулевой приводной мост передний мост -

ZL80 Коробка передач

ZL80 Коробка передач -

YJ320 Насосное колесо в сборе

YJ320 Насосное колесо в сборе -

YJ320 Гнездо направляющего колеса

YJ320 Гнездо направляющего колеса -

YJ320 Сборка турбины

YJ320 Сборка турбины -

ZL28 Механическая муфта сдвига двойная переменная

ZL28 Механическая муфта сдвига двойная переменная -

ZL60G Коробка передач

ZL60G Коробка передач

Связанный поиск

Связанный поиск- Оптовая продажа два занятых рулевых цилиндра экскаватора-погрузчика

- Дешевая коробка передач фронтального погрузчика в сборе

- диск сцепления в сборе

- Сцепление в сборе OEM Перед

- Коробка передач погрузчика 8T для Китая

- Гидротрансформатор погрузчика 5T

- стальные несущие конструкции покрытия

- Дешевое сцепление в сборе ВАЗ 2114

- Китайский гидротрансформатор Weimeng для двухголовочного погрузчика

- Купить запчасти 30R с двумя головками