Гидротрансформатор: тренды и экология?

2026-02-06

содержание

Когда слышишь ?гидротрансформатор и экология?, первая мысль — очередной маркетинговый ход. Все говорят о снижении выбросов, но часто забывают, что сам агрегат, его производство и утилизация — это цепочка, где экология начинается с металла и заканчивается ремонтом. Многие коллеги до сих пор считают, что главное — КПД, а остальное — проблемы экологов. На деле же, тренды последних пяти лет показывают обратное: без экологической составляющей сейчас не продать даже отличную механическую часть. Попробую разложить по полочкам, исходя из того, что видел на стендах выставок, в цехах и на полигонах.

Тренды: не только эффективность, но и ?чистота? цикла

Раньше фокус был на одном — повысить эффективность передачи крутящего момента, снизить потери. Сейчас к этому добавилось требование к экологичности всего жизненного цикла. Возьмем, к примеру, масла. Раньше заливали то, что есть, главное — чтобы характеристики вязкости подходили. Теперь все чаще требуются биоразлагаемые жидкости или масла с увеличенным интервалом замены. Это не просто бумажка для сертификата. На испытаниях, например, для погрузчиков, которые работают в закрытых складах, переход на такие масла реально снижает вредные испарения. Но и головной боли прибавляет: совместимость с уплотнениями, температурный режим — не всякая ?био? жидкость выдержит длительную работу под нагрузкой в том же экскаваторе-погрузчике.

Второй момент — материалы. Идет постепенный отход от некоторых видов покрытий и сплавов, содержащих тяжелые металлы. Это диктует не только законодательство, но и запрос конечных потребителей, особенно в Европе. Но здесь есть нюанс: замена материала часто ведет к пересчету всей конструкции. Помню случай с одним производителем гидротрансформаторов для подземных грузовиков — попытались заменить компонент в корпусе на более ?зеленый? сплав, а он не выдержал вибрационных нагрузок в шахтных условиях. Вернулись к старому решению, но с усовершенствованной системой фильтрации отработанного масла — компромисс.

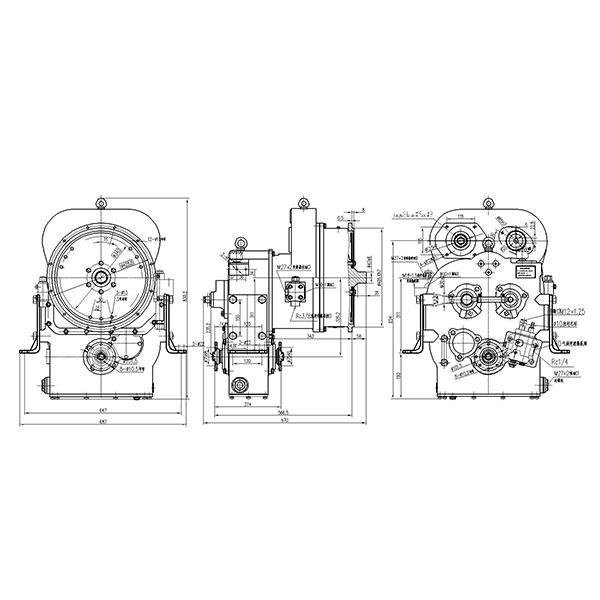

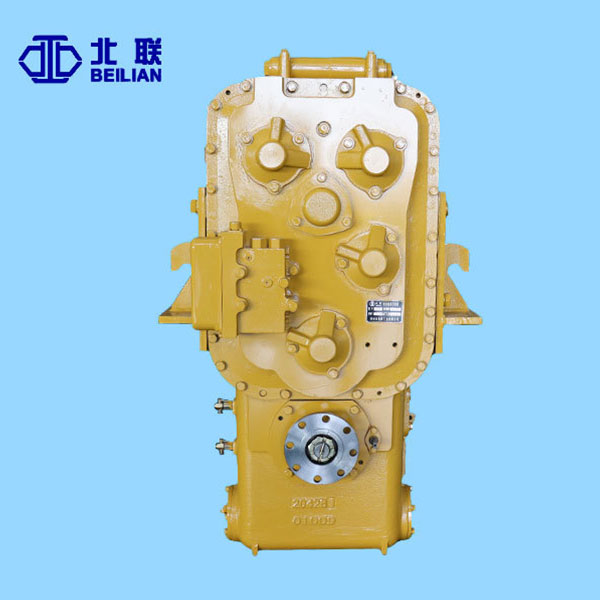

И третий, набирающий обороты тренд — ремонтопригодность и вторичная переработка. Конструкция все чаще предусматривает возможность разборки, замены отдельных модулей, а не всего узла в сборе. Это удлиняет срок службы, снижает объем отходов. Компании, которые занимаются полным циклом, от производства до поддержки, как та же ООО Цинчжоу Бэйлянь Промышленность (официальный сайт — qzblgy.ru), в своей линейке для строительной и горной техники уже несколько лет делают акцент на поставку не просто агрегатов, а ремонтных комплектов и детально проработанных схем разборки. Это не громкие слова, а практика: когда на объекте ломается гидротрансформатор на погрузчике, гораздо экологичнее и дешевле заменить блок реактора или турбины, чем везти весь узел на переплавку.

Экология на практике: где кроются реальные проблемы?

Говорить об экологии легко в презентации. Сложнее — в грязном цеху или на карьере. Основной вызов — утечки. Даже современные сальники и уплотнения со временем изнашиваются. Масло, попадающее в грунт или воду, — это катастрофа локального масштаба. Поэтому сейчас огромное внимание уделяется системам мониторинга состояния уплотнений и сбора протечек. На новых моделях вилочных погрузчиков, например, все чаще ставят поддоны с датчиками. Но что делать с парком машин, которым 10-15 лет? Их тоже можно дооснастить, и это целый пласт работы для сервисных инженеров.

Еще одна практическая проблема — утилизация отработанных гидротрансформаторов. Их не так просто переработать, как кажется. Чугунный корпус, стальные лопатки, элементы из цветных металлов — все это спрессовано в единый узел. Разделение требует энергии и часто химических процессов, что само по себе не экологично. Видел попытки некоторых компаний организовать замкнутый цикл: принимают старые агрегаты, разбирают на своих площадках, сортируют и отправляют материалы обратно в производство. Но экономика такой модели хрупка — она зависит от цен на лом и логистики. Пока это скорее пилотные проекты.

Шумовое загрязнение — тоже часть экологии. Современные гидротрансформаторы проектируются с учетом акустики. Форма лопаток, балансировка, материал корпуса — все влияет на шум. При работе в городской среде или на закрытых складах это критично. Помню, как для проекта с ?мокрым распылителем? пришлось потратить два месяца на доработку именно по шуму. Стандартный агрегат выдавал приемлемые механические характеристики, но гул на определенных оборотах был недопустим. Пришлось менять геометрию каналов, что повлияло на КПД. Пришлось искать баланс, и это типичная ситуация.

Опыт и неудачи: чему научили реальные кейсы

Расскажу про один неудачный эксперимент. Пытались внедрить систему ?сухого? картера для гидротрансформатора на малом экскаваторе. Идея была в том, чтобы минимизировать объем масла в системе и полностью исключить риск выброса при повреждении корпуса. Теоретически — отлично. На практике — постоянный перегрев и кавитация на высоких оборотах. Система смазки и отвода тепла в гидротрансформаторе — это тонко сбалансированная вещь. Недостаток жидкости привел к ускоренному износу подшипников и лопаток. Проект свернули, но выводы сделали: радикальные экологические решения требуют столь же радикального пересмотра всей силовой передачи, а не точечной модификации.

А вот позитивный пример связан с фильтрацией. В сотрудничестве с инженерами, которые занимаются рулевыми приводными мостами и коробками переключения передач, удалось разработать универсальную систему тонкой очистки масла с увеличенным ресурсом фильтра. Ее можно было интегрировать в гидравлический контур разных машин. Это позволило не только продлить жизнь гидротрансформатору, но и снизить частоту замены масла на 30-40%. Меньше отработанной жидкости — меньше отходов. Такие, казалось бы, мелкие улучшения в сумме дают значительный экологический эффект.

Еще один урок — важность правильной обкатки и обслуживания. Самый экологичный агрегат превратится в источник проблем, если его неправильно запустить. Видел ситуации, когда новый гидротрансформатор для тележки для бурения скал выходил из строя через 200 моточасов из-за металлической стружки в системе, оставшейся после сборки или первого запуска без промывки. Теперь многие, включая поставщиков комплектующих, как упомянутая компания с сайта qzblgy.ru, вкладывают в документацию подробнейшие протоколы первой заправки и обкатки. Это тоже часть экологической ответственности — обеспечить долгую и корректную работу.

Взгляд в будущее: гибридизация и альтернативы

Тренд, который уже не за горами, — интеграция гидротрансформаторов в гибридные силовые установки. Речь не только о легковых автомобилях. Строительная и горная техника — кандидаты номер один. Представьте экскаватор-погрузчик, где гидротрансформатор работает в паре с электромотором и накопителем энергии. В моменты пиковых нагрузок помогает электромотор, снижая нагрузку на ДВС и, как следствие, расход топлива и выбросы. А при работе на выемке грунта или движении под уклон — рекуперация энергии. Пилотные образцы такой техники уже ездят на испытательных полигонах. Пока что стоимость высока, но это вопрос времени.

Второе направление — поиск альтернативных рабочих жидкостей. Водно-гликолевые смеси, синтетические эфиры — области их применения пока узкие (например, в пищевой промышленности или при работе в особо чувствительных природных зонах), но разработки идут. Основная сложность — их смазывающие свойства и защита от коррозии, которые пока уступают минеральным маслам. Однако, если удастся решить эти вопросы, это будет прорыв.

И, наконец, цифровизация. Датчики температуры, давления, расхода масла, вибрации — все это данные, которые в реальном времени могут говорить о состоянии агрегата. Предупредительный сервис, основанный на анализе этих данных, позволяет не доводить до поломки и разлива технических жидкостей. Это уже не фантастика. Некоторые модели подземных погрузчиков последних лет выпуска имеют встроенную такую телеметрию. Это следующий логичный шаг к экологичности — предотвращение инцидентов через прогнозирование.

Заключительные мысли: баланс как искусство

Так что же в итоге? Гидротрансформатор как устройство не стоит на месте. Давно прошли те времена, когда это была просто железная коробка с маслом. Сегодня это высокотехнологичный узел, развитие которого жестко завязано на два полюса: эффективность и экология. И между ними нужно находить баланс каждый раз — для карьерного самосвала, для маневренного погрузчика на складе или для шахтной машины.

Универсальных решений нет. То, что работает для вилочного погрузчика в логистическом центре, может убить подземную лопату в условиях высокой влажности и запыленности. Поэтому так важна глубокая специализация производителей и поставщиков, которые понимают специфику каждой машины, будь то экскаватор-погрузчик или тележка для бурения скал.

Лично для меня главный тренд — это даже не конкретные технологии, а изменение мышления. Раньше экология была пунктом в конце длинного списка требований. Сейчас она переместилась в начало, влияя на выбор материалов, конструкцию, процесс производства и сервисное обслуживание. И это правильно. Ведь в конечном счете, речь идет не только о соблюдении норм, но и о том, в каком мире будет работать эта техника и мы сами. А практический опыт как раз и учит, что самые надежные и долговечные решения часто оказываются и самыми чистыми — просто потому, что в них меньше суеты, лишних деталей и неучтенных рисков.