Коробка передач: тренды и инновации?

2026-02-06

содержание

Когда говорят о трендах в трансмиссиях, часто сразу всплывают разговоры об электромобилях и ?смерти? механики. Но на деле, в сегменте спецтехники и коммерческого транспорта, всё куда сложнее и интереснее. Многие ждут революции, а она уже происходит тихо, через эволюцию существующих узлов. Вот, например, классическая гидромеханическая коробка передач — её пытаются хоронить лет двадцать, а она только обрастает новыми системами управления и адаптации. Главный тренд, который я вижу на практике — не замена, а глубокая модернизация. И здесь ключевую роль играет не столько сама КПП, сколько её взаимодействие с другими системами: с тем же гидротрансформатором, с электронными блоками управления двигателем. Ошибка — считать, что инновации это только про автоматизацию. Часто это про надёжность и ремонтопригодность в тяжёлых условиях, что многие теоретики упускают.

Гидромеханика: старый друг лучше новых двух?

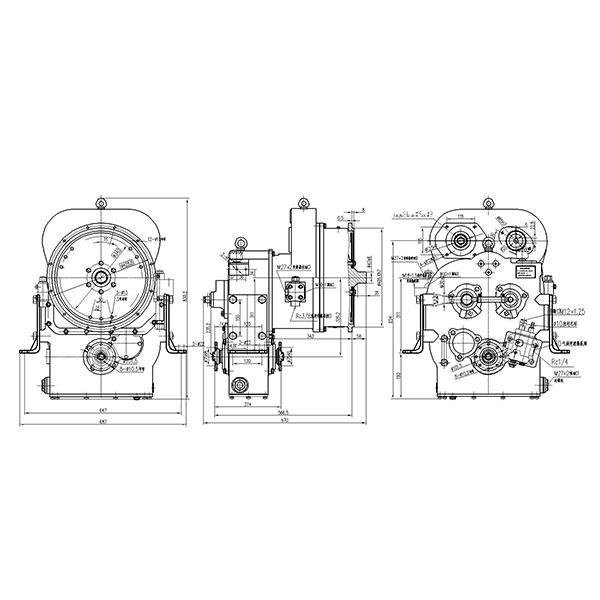

Возьмём для примера рынок запчастей для экскаваторов-погрузчиков. Здесь до сих пор царят проверенные временем гидромеханические коробки. Почему? Потому что момент, плавность хода и способность ?держать удар? при рывковых нагрузках — критичны. Видел попытки внедрить чисто электрические или более ?продвинутые? преселективные коробки на малую спецтехнику — часто заканчивались дорогими отказами на первых же серьёзных выработках. Инновация здесь идёт по пути совершенствования гидротрансформатора — повышение КПД, лучшая система охлаждения, интеграция с электронным управлением для блокировки на более низких оборотах. Это не громкая история, но именно такие доработки дают реальную экономию топлива и ресурса.

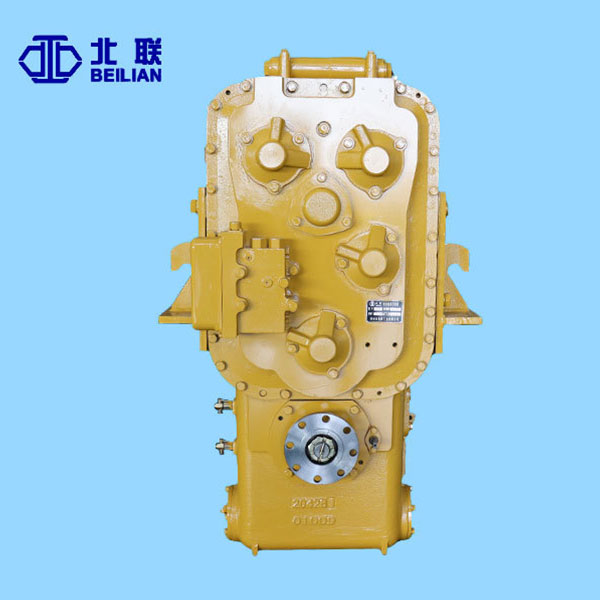

Интересный кейс наблюдал с одним производителем комплектующих, который как раз работает в этой нише — ООО Цинчжоу Бэйлянь Промышленность. На их сайте qzblgy.ru видно, что они фокусируются именно на связке ключевых агрегатов: гидротрансформатор, коробка переключения передач, мосты. Это правильный подход, потому что на практике отказ часто происходит не из-за поломки самой шестерни в КПП, а из-за проблем в смежном узле — того же гидротрансформатора или системы смазки. Их продуктовая линейка, поддерживающая отечественных производителей экскаваторов-погрузчиков, погрузчиков, подземной техники — это отражение реального тренда на комплексные решения, а не на отдельные детали.

Что часто упускают? Важность термостабильности масла и фильтров тонкой очистки в новых модификациях. Казалось бы, мелочь. Но когда электроника начинает корректировать моменты переключения на основе данных о вязкости и температуре масла, грязный или ?уставший? фильтр может вызывать странные задержки и рывки. Диагностируешь полдня, а причина — в элементарном.

Электрификация: не только для легковых авто

Да, тема неизбежная. Но в строительной и горной технике электрификация КПП выглядит иначе. Речь редко идёт о полноценном электромоторе вместо ДВС. Чаще — это электромеханические исполнительные механизмы для переключения передач, заменяющие гидравлические цилиндры или пневматику. Плюс — скорость и точность реакции. Минус, с которым столкнулись — уязвимость проводки и датчиков к вибрациям, влаге и пыли. На карьере датчик положения вала может выйти из строя просто от постоянной тряски, и вся коробка встаёт в аварийный режим.

Видел прототип подземного погрузчика, где использовалась гибридная схема: дизель-генераторная установка питала отдельные электромоторы на ведущих мостах, а по сути, функции коробки передач выполнял частотный преобразователь. Идея в том, чтобы убрать громоздкую механическую трансмиссию. Звучало здорово, но на практике возникли проблемы с теплоотводом от преобразователя в стеснённом пространстве и с пиковыми нагрузками при ?копании? ковшом. Проект заморозили, но направление мысли верное.

Отсюда вывод: главный вызов для инноваций в сегменте тяжёлой техники — не придумать что-то новое, а адаптировать известные решения к экстремальным условиям эксплуатации. Надёжность здесь всегда будет важнее пиковой эффективности.

Материалы и обработка: где скрыт реальный прогресс

Если отвлечься от электроники, самый значимый прогресс последних лет — в металлургии и обработке. Ресурс шестерён и валов в современных коробках для той же горной техники вырос не из-за новой схемы переключений, а из-за улучшенных сталей, азотирования, хонингования зубьев с микронной точностью. Это скучная, непубличная работа инженеров и технологов.

Помню, как лет десять назад частой проблемой на определённой модели погрузчика было выкрашивание зубьев на одной из передач. Производитель долго искал причину — то ли в нагрузках, то ли в масле. Оказалось — в микроскопическом отклонении в геометрии зуба после термообработки, которое вызывало концентрацию напряжения. Исправили — проблема практически сошла на нет. Это и есть инновация на микроуровне.

Сейчас активно внедряется прогнозная аналитика: датчики вибрации в картере КПП, анализ металлической стружки в масле. Система может предупредить о начинающемся износе конкретной пары шестерён. Для владельцев парка техники это возможность планировать ремонты, а не останавливаться внезапно. Такие системы уже поставляет ряд компаний, включая и тех, кто, как ООО Цинчжоу Бэйлянь Промышленность, ориентирован на комплексное обеспечение агрегатами. Ведь их клиентам — производителям машин — нужны не просто детали, а предсказуемый ресурс всего узла.

Интеграция управления: мозги важнее мускулов

Современная коробка передач — это не ящик с шестернями, а часть единой системы управления машиной. Блок управления КПП (TCU) постоянно ?разговаривает? с блоком управления двигателем (ECU). Тренд — в передаче большего количества функций именно на сторону КПП. Например, адаптация алгоритмов переключения под стиль вождения оператора (агрессивная погрузка/аккуратная транспортировка) или под тип грунта.

На практике это порождает новые сложности. Раньше механик по на слух и по поведению машины мог предположить неисправность. Теперь же, если коробка ?тупит? или переключается с рывком, причина может быть в датчике частоты вращения турбины, в ошибке CAN-шины, в некорректной калибровке после замены агрегата. Требуется уже не слесарь, а диагност с хорошим сканером и пониманием логики работы системы.

Интересный момент — попытки использовать машинное обучение для оптимизации переключений. Слышал о пилотном проекте на карьерных самосвалах: система на основе данных GPS, загрузки и рельефа местности заранее выбирала оптимальную передачу для подъёма, экономя топливо. Результаты были, но массового внедрения пока нет — слишком специфична настройка под каждый объект. Но вектор понятен: коробка становится ?умнее? и контекстно-зависимой.

Ремонтопригодность vs. модульность: вечный компромисс

Здесь сталкиваются два тренда. С одной стороны, производители техники стремятся к модульности: проще и быстрее заменить весь агрегат в сборе — коробку передач или гидротрансформатор. Это минимизирует простой дорогостоящей машины. С другой стороны, для многих владельцев, особенно в регионах, критически важна возможность отремонтировать узел, заменив конкретную шестерню, подшипник или пакет фрикционов.

Новые конструкции часто этому противоречат. Видел коробки, где для замены соленоида управления нужно снимать чуть ли не весь агрегат, потому что инженеры в погоне за компактностью ?запечатали? всё наглухо. Это вызывает законное раздражение у сервисников. Удачные решения — это когда производитель агрегатов изначально закладывает сервисные люки и возможность разборки без полного демонтажа.

Компании-поставщики, которые понимают эту дилемму, получают преимущество. Если взять ассортимент ООО Цинчжоу Бэйлянь Промышленность, то видно, что они предлагают как узлы в сборе (рулевой приводной мост, шарнир двойного изменения в сборе), так и, вероятно, сопутствующие аксессуары и детали для ремонта. Это стратегия, которая закрывает обе потребности рынка: быструю замену для минимизации простоя и возможность восстановления для снижения затрат.

Итог? Тренды в мире коробок передач, особенно для спецтехники, — это не про резкие повороты, а про глубокую оптимизацию и интеграцию. Инновация — это часто не яркая новинка, а доведённая до ума старая идея, воплощённая в более качественных материалах, более точном управлении и продуманной конструкции, учитывающей весь жизненный цикл агрегата. Будущее — за теми решениями, которые не просто эффективны на стенде, но и выживают в грязи, вибрации и при неидеальном обслуживании. А это, пожалуй, самое сложное.