Коробка передач: тренды и инновации?

2026-02-09

содержание

Когда слышишь ?тренды и инновации в коробках передач?, первое, что приходит в голову — это, конечно, электромобили и их одноступенчатые редукторы. Но это лишь верхушка айсберга, и зацикливаться только на этом — большая ошибка. В сегменте тяжелой и специальной техники, где я в основном работаю, всё куда сложнее и интереснее. Тут инновации часто не про революцию, а про эволюцию: как сделать узел надежнее в экстремальных условиях, как упростить его обслуживание в поле, как интегрировать новые системы управления в проверенные десятилетиями конструкции. Многие ждут какого-то прорыва, а по факту ключевой тренд — это адаптация классических решений под новые вызовы: повышенные нагрузки, требования по экологии и тотальную цифровизацию диагностики.

Эволюция, а не революция: что на самом деле меняется

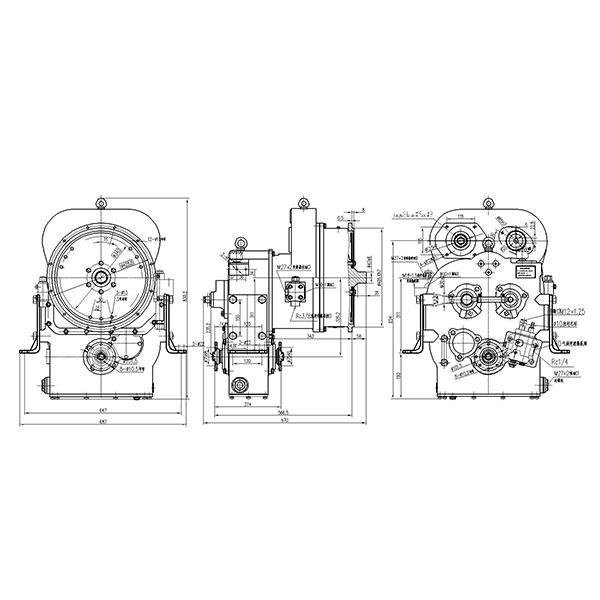

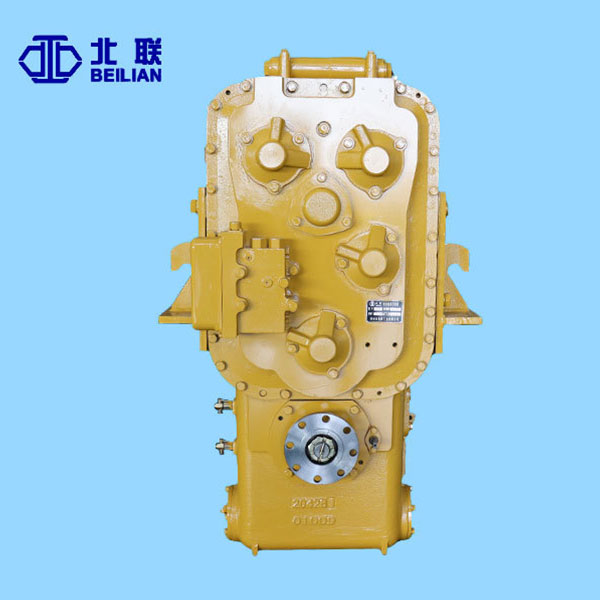

Возьмем, к примеру, гидромеханические трансмиссии для погрузчиков или экскаваторов-погрузчиков. Казалось бы, конструкция устоявшаяся. Но посмотрите на последние разработки. Основной фокус — на повышение КПД гидротрансформатора. Не создание чего-то принципиально нового, а доработка лопастной системы, улучшение качества подгонки деталей, применение новых уплотнительных материалов. Цель — сократить потери на проскальзывание, особенно в режиме частичной нагрузки. Это дает прямую экономию топлива, что сейчас критически важно. Я видел, как подобные, казалось бы, ?точечные? доработки от серьезных производителей компонентов, вроде тех, что поставляет ООО Цинчжоу Бэйлянь Промышленность (их сайт — qzblgy.ru), позволяют выжать из агрегата дополнительные 5-7% эффективности. Это не громкая инновация, но для парка из десятка машин — существенная экономия.

Второй момент — интеграция электроники. Речь не о замене механики, а о ?подстраховке?. Электронные блоки управления теперь часто следят за температурой масла, давлением, считают моточасы до следующего ТО. Это уже не просто коробка передач, а ?интеллектуальный узел?. Но здесь же кроется и проблема: механики на местах иногда относятся к этим системам с недоверием, предпочитая ?постучать молотком?. Внедрение идет сложно, и успех сильно зависит от надежности датчиков и простоты интерфейса диагностики.

И третий, менее очевидный тренд — модульность. Производители стремятся создавать семейства КПП, где на единой базовой конструкции, меняя отдельные модули (редукторный блок, блок переключения), можно получить версии для разных задач и мощностей. Это снижает затраты на производство и логистику запчастей. Для ремонтников это палка о двух концах: с одной стороны, унификация, с другой — нужно разбираться в совместимости модулей, а не просто менять ?целиком коробку?.

Проблемы, которые не афишируют в брошюрах

Говоря об инновациях, все показывают графики и проценты. Но на практике внедрение нового всегда упирается в ?мелочи?. Одна из главных головных болей — совместимость масел. Новые, более нагруженные передачи требуют специфических смазочных материалов. А в условиях стройки или карьера в бак часто льют то, что есть под рукой или дешевле. Результат — преждевременный износ фрикционов, задиры на шестернях. Производители борются с этим, разрабатывая покрытия и материалы, менее чувствительные к качеству масла, но идеального решения пока нет.

Другая практическая проблема — ремонтопригодность в полевых условиях. Была история с одной новой моделью коробки переключения передач для подземного погрузчика. Конструкторы, стремясь к компактности, разместили критический датчик скорости так, что для его замены требовалось практически снять всю коробку. Простой машины на сутки вместо получаса. Это яркий пример, когда инженерная ?изящность? вступает в конфликт с эксплуатационной реальностью. Позже, конечно, выпустили модификацию, но первые покупатели стали, по сути, beta-тестерами.

И конечно, кадры. Современные трансмиссии требуют от обслуживающего персонала не только навыков слесаря, но и умения работать с диагностическим сканером, читать коды ошибок, понимать основы мехатроники. Дефицит таких специалистов — это тормоз для реального внедрения многих ?умных? инноваций. Часто продвинутые функции просто отключают, чтобы не было проблем.

Кейс: от спецификации до отказа

Хочу привести пример из опыта, который хорошо иллюстрирует разрыв между теорией и практикой. Мы как-то работали с партией вилочных погрузчиков, где стояли коробки от нового поставщика. В спецификациях всё было идеально: и ресурс, и плавность хода. Но в реальности на третьей машине начались проблемы с перегревом при интенсивной циклической работе (короткие перемещения с полной загрузкой).

Стали разбираться. Оказалось, что система охлаждения масла в коробке передач была рассчитана на усредненный, ?нормальный? режим, а не на пиковые кратковременные нагрузки, типичные для склада. Радиатор был просто маловат. Производитель, естественно, ссылался на соблюдение стандартных тестов. Пришлось своими силами дорабатывать — устанавливать дополнительный внешний охладитель. Это типичная ситуация: инновации часто тестируются в лабораторных, а не в реальных ?грубых? условиях. Особенно это касается техники для горной или строительной отрасли, где условия далеки от идеальных.

Кстати, в таких ситуациях выручают компании, которые глубоко понимают контекст применения. Если взять ассортимент ООО Цинчжоу Бэйлянь Промышленность (о них можно подробнее узнать на qzblgy.ru), то видно, что их продукция — гидротрансформаторы, КПП, мосты — заточена именно под профессиональную строительную и горную технику. Это предполагает, что при проектировании уже закладываются более жесткие допуски и запас прочности, потому что они знают, где это будет работать. Это не инновация в чистом виде, но критически важное конкурентное преимущество — надежность в условиях, для которых массовые решения не годятся.

Будущее: гибридизация и специализация

Куда всё движется? Полагаю, что в сегменте тяжелой техники нас ждет не стремительный переход на электропривод, а расцвет гибридных решений. Уже сейчас появляются системы, где дизельный двигатель работает в оптимальном режиме, заряжая аккумулятор, а момент на колеса или рабочий орган обеспечивает электромотор. Роль классической коробки передач здесь кардинально меняется — она становится проще, часто выполняется в виде двух- или трехступенчатого редуктора. Но при этом резко возрастают требования к управляющей электронике, которая должна бесшовно согласовывать работу ДВС и электромотора.

Еще одно направление — дальнейшая специализация. Универсальных решений будет меньше. Уже сейчас есть заметная разница между КПП для наземного погрузчика и для подземного самосвала. В последнем случае ключевыми являются требования к габаритам, пыле- и влагозащите, а также к работе в условиях постоянного уклона. Инновации здесь идут по пути применения специальных сплавов, компактных и эффективных систем охлаждения, встроенных тормозов-замедлителей.

Наконец, цифровой след. Я уверен, что в ближайшие годы каждая новая коробка будет по умолчанию иметь цифровую модель, которая будет ?стареть? синхронно с физическим изделием. Данные о нагрузках, температурах, переключениях будут непрерывно анализироваться, чтобы предсказывать отказы и оптимизировать графики обслуживания. Это та инновация, которая изменит не сам узел, а подход к его эксплуатации. Но опять же, упирается всё в готовность инфраструктуры и людей работать с этими данными.

Вместо заключения: сухая практика

Так что же в сухом остатке? Тренды в мире коробок передач для специальной техники — это не про хайп. Это про кропотливую работу над материалами (те же шестерни из карбонитрированной стали), над геометрией зацепления, над системами охлаждения и управления. Это про понимание того, что машина работает не на стенде, а в грязи, при перекосах, с перегрузками и неидеальным обслуживанием.

Инновация, которая не прошла проверку в таких условиях, — это не инновация, а головная боль для механика и убыток для владельца. Поэтому самые ценные изменения часто незаметны глазу: новый состав фрикционных накладок, более долговечное уплотнение вала, усовершенствованный алгоритм переключения, который меньше ?дергает? машину при смене направления.

Выбирая компоненты, будь то рулевой приводной мост или коробка переключения передач, сейчас важно смотреть не только на паспортные данные, но и на то, насколько производитель погружен в специфику вашей отрасли. Способен ли он предложить решение для ваших, а не абстрактных условий. Потому что будущее — за негромкими, но абсолютно практичными инновациями, которые просто позволяют технике дольше и эффективнее работать. Без сенсаций, но с результатом.