Гидротрансформаторы: новые экологичные решения?

2026-02-05

содержание

Экологичность и гидротрансформатор — слова, которые в нашем цеху лет десять назад в одном предложении услышишь редко. Все упиралось в надежность, в тягу, в то, чтобы между сталью и маслом не было лишней ?умности?. Сейчас же запрос другой. И главный вопрос не в том, возможны ли ?зеленые? решения, а в том, насколько они жизнеспособны в грязи, под нагрузкой и при нашем климате. Попробую разложить по полочкам, исходя из того, что видел сам.

Откуда вообще ветер дует: давление норм и реальность эксплуатации

Всё началось, конечно, не с внезапного озарения инженеров, а с ужесточения экологических стандартов на выхлоп. Особенно для техники, что работает в карьерах или на закрытых стройплощадках. Поначалу казалось, что это головная боль только для двигателистов — там сажевые фильтры, системы рециркуляции. Но постепенно пришло понимание, что КПД всей трансмиссии — это тоже часть уравнения. Если гидротрансформатор греет масло как самовар, теряя энергию впустую, то мотору приходится жечь больше топлива, чтобы компенсировать потери. А значит, и выбросы выше.

Здесь и кроется первый распространенный прокол. Многие думают, что экологичный гидротрансформатор — это про какой-то новый, ?биоразлагаемый? материал лопастей или что-то в этом роде. Нет. Всё гораздо прозаичнее и сложнее. Речь о повышении эффективности на всех режимах, особенно на режиме гидромуфты, когда проскальзывание минимально. И о том, как заставить блокировку включаться раньше и работать стабильнее. Ведь чем дольше мы едем на заблокированном ГДТ, тем меньше потерь.

На практике же столкнулся с тем, что ранняя блокировка — палка о двух концах. Для водителя погрузчика в интенсивном цикле ?подъехал-поднял-отъехал? частые включения-выключения блокировки могли вызывать рывки, дискомфорт. Пробовали поставлять партию адаптированных узлов для одного из карьеров — водители старой закалки жаловались, мол, ?коробка дергается?. Пришлось дорабатывать алгоритмы управления, искать компромисс между плавностью и экономией. Это та самая ?невидимая? работа, которую в брошюрах не опишешь.

Материалы и ?наполнение?: масла и не только

Если копнуть глубже, то следующий пласт — это рабочая жидкость. Традиционные масла для ГДТ, конечно, отработанные десятилетиями решения. Но их вязкостно-температурные характеристики, стойкость к сдвигу — это прямо влияет на потери. Переход на синтетические или полусинтетические масла с низкой вязкостью, но высоким индексом вязкости — один из реальных шагов. Они лучше держат ?пленку? в паре трения блокировки, меньше густеют на морозе (что снижает нагрузку на насос) и, что важно, медленнее стареют.

Но вот вам деталь из жизни: залили мы как-то на испытания такое продвинутое масло в гидротрансформатор для подземного погрузчика. Эффективность, по замерам, выросла. А через 500 моточасов начались проблемы с уплотнениями. Оказалось, новые присадки в масле не совсем ?дружелюбны? к материалу старых сальников. Пришлось менять комплект уплотнений на совместимые. Мелочь? Для конечного клиента, у которого техника встала, — нет. Поэтому теперь любая рекомендация по маслу идет в связке с проверкой совместимости со всеми материалами узла. Кстати, некоторые производители комплектующих, например ООО Цинчжоу Бэйлянь Промышленность, в последних моделях своих гидротрансформаторов сразу указывают рекомендуемый тип масел, что упрощает жизнь сервису.

И про теплообменники нельзя забывать. Эффективный отвод тепла — это не просто защита от перегрева. Это поддержание оптимальной вязкости масла, а значит, и стабильного КПД. Увеличенные или более эффективные теплообменники стали почти стандартом для новых моделей, позиционируемых как экономичные.

Конструктивные ходы: от геометрии лопастей до систем управления

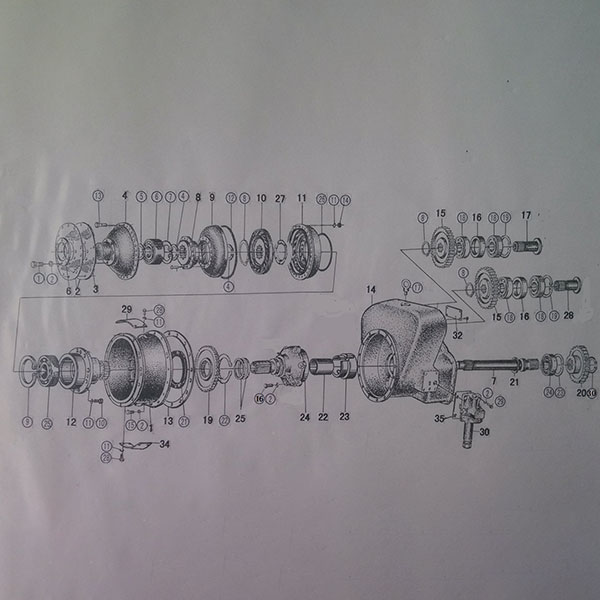

Теперь о железе. Самый интересный, с инженерной точки зрения, фронт работ. Раньше профиль лопастей насосного, турбинного и реакторного колес рассчитывался, грубо говоря, на максимальную пропускную способность и преобразование момента. Сейчас в ходу более сложная, ?аэродинамичная? геометрия, которая минимизирует завихрения потока масла внутри ГДТ. Меньше турбулентности — меньше энергия тратится на перемешивание, больше — на полезную работу.

Видел в разобранном виде гидротрансформаторы от разных поставщиков. Разница видна невооруженным глазом: у одних лопасти как будто отлиты по старым лекалам, с простыми кривыми. У других — сложная пространственная форма, с наплывами и специфическими изгибами. Это и есть эволюция. Но такая точность литья требует другого уровня производства, и здесь часто возникает разрыв между красивой 3D-моделью и серийной деталью.

Второй момент — это сама блокировка гидротрансформатора. Переход от фрикционных накладок к более износостойким материалам, улучшение системы отвода тепла от них, применение демпфирующих пружин с переменной жесткостью для гашения крутильных колебаний — всё это направлено на то, чтобы блокировку можно было задействовать чаще, раньше и на более длительное время без ущерба для комфорта и долговечности. Иногда кажется, что современный ГДТ — это уже не просто ?бублик? с маслом, а интеллектуальный узел, плотно связанный с электронным блоком управления двигателем и коробкой.

Практика и грабли: где теория сталкивается с российской спецификой

Все эти новшества прекрасно выглядят в каталогах и на стендовых испытаниях. Но наша реальность вносит свои коррективы. Основной враг высокой эффективности — это, как ни парадоксально, тяжелые условия работы. Постоянная работа в режиме максимального крутящего момента (как у экскаватора-погрузчика при копании) — это колоссальный нагрев. И никакой суперэффективный профиль лопастей не спасет, если система охлаждения не справляется или если масло быстро теряет свойства из-за перегрева.

Был случай с поставкой партии машин для работы в известняковом карьере. Гидротрансформаторы были ?нового поколения?, с оптимизированной эффективностью. Летом, в пик нагрузки, они стабильно уходили в перегрев, активируя аварийный режим. Оказалось, расчет делался на ?среднестатистический? цикл, а там техника практически не выходила из зоны высоких оборотов и высокого давления. Пришлось экстренно дорабатывать контур охлаждения, ставить дополнительный выносной радиатор. Мощность, кстати, от этого не выросла, но надежность работы — да.

Еще один нюанс — ремонтопригодность. Сложные лопастные системы, прецизионные клапаны в системе управления блокировкой — все это требует для ремонта квалификации, специального инструмента и, что важно, оригинальных запчастей. В глубинке, где мастер в гараже привык ?пришабривать? и подгонять что попроще, это может стать проблемой. Поэтому для нашего рынка часто важен баланс: не максимально возможная эффективность, а разумная эффективность при сохранении возможности обслуживания в полевых условиях. На сайте https://www.qzblgy.ru можно увидеть, что ассортимент как раз охватывает и современные решения, и проверенные временем узлы для самой разной техники, что говорит о понимании этой двойственности рынка.

И что в сухом остатке? Взгляд в ближайшее будущее

Так являются ли новые гидротрансформаторы более экологичными? Если под экологичностью понимать прямой вклад в снижение расхода топлива и, как следствие, выбросов CO2 и сажи — то безусловно, да. Но этот путь — не революция, а эволюция. Это кропотливая работа над каждым компонентом: над формой канала, над качеством литья, над составом масла, над алгоритмом работы.

Главный тренд, который я вижу, — это еще более тесная интеграция гидротрансформатора с остальными системами машины. Данные о нагрузке, оборотах, температуре — всё это будет обрабатываться единым мозгом, который будет в реальном времени выбирать оптимальный режим работы ГДТ, минимизируя потери именно в данных условиях. Это уже не просто механическая передача, а элемент общей системы энергоэффективности.

Но фундамент всего — это качество изготовления. Можно иметь самую лучшую цифровую модель, но если допуски при производстве велики, если балансировка выполнена спустя рукава, то все преимущества сойдут на нет. Поэтому доверие к производителю, который контролирует весь цикл — от чертежа до конечной сборки и испытаний, — становится ключевым. Как, например, у упомянутой компании, которая производит не только гидротрансформаторы, но и смежные узлы, понимая их взаимосвязь в общей системе трансмиссии экскаваторов-погрузчиков или подземных самосвалов.

В итоге, ответ на вопрос в заголовке — да, решения есть, и они работают. Но их внедрение — это не просто замена одной детали на другую. Это системный подход, учитывающий и технику, и условия ее работы, и людей, которые ее обслуживают. И самое ?экологичное? в этом смысле решение — то, которое проработает долго, без поломок, экономя ресурс и топливо, а не отправится на свалку из-за неудачного эксперимента.