Комплект сцепления в сборе: тренды и экология?

2026-02-10

содержание

Когда заходит речь о комплекте сцепления в сборе, многие сразу думают о замене на старом ВАЗе или, в лучшем случае, о каких-то ?спортивных? дисках. Но в профессиональной технике, особенно в строительной и горной, это совсем другая история. Тут часто упускают из виду, как экологические требования меняют сам подход к конструкции и материалам, заставляя пересматривать, казалось бы, устоявшиеся решения. Попробую разложить по полочкам, исходя из того, что вижу на практике.

Тренды: не только про износ

Современный тренд — это не просто увеличение ресурса, хотя он, конечно, критичен. Речь идет о комплексной системе. Раньше главным было выдержать нагрузку, скажем, на экскаваторе-погрузчике при постоянных циклах ?копание-поворот?. Сейчас же все чаще требуется, чтобы узел работал плавнее, с меньшим выделением тепла и, что важно, с совместимостью с новыми типами трансмиссий. Видел, как некоторые производители пытаются внедрять в комплекты сцепления материалы с улучшенными фрикционными свойствами, но без роста содержания меди или асбеста — это прямой ответ на экологические нормы.

Например, в подземных самосвалах, где вентиляция ограничена, перегрев сцепления — это не просто поломка, это вопрос безопасности. Тут уже идет работа над теплоотводящими элементами в конструкции корзины и диска. Но не все попытки удачны. Помнится, один опытный образец от известного бренда ?сыпался? не из-за износа накладок, а из-за деформации диафрагменной пружины при новых температурных режимах — пришлось возвращаться к доработке стали.

Еще один момент — это унификация. Сейчас выгоднее иметь модульный комплект сцепления в сборе, который с минимальными доработками подходит и на погрузчик, и на вилочный погрузчик. Это снижает логистику и запасы на складе. Но здесь кроется подвох: иногда такая универсализация идет в ущерб специфике работы машины. Ставишь, казалось бы, подходящий комплект на мокрый распылитель, а он не любит резких частых включений при работе насоса — начинает ?вести?. Приходится искать баланс.

Экология как драйвер изменений

С экологией сейчас все серьезно. Речь не только о выхлопе Euro-5. Производство и утилизация узлов — тоже под прицелом. Тот же асбест, который раньше был нормой в фрикционных накладках, теперь практически под запретом. И это правильно с точки зрения здоровья людей на производстве и при утилизации. Но найти адекватную замену по цене и характеристикам — та еще задача.

Мы работаем с материалами, которые должны меньше пылить при износе. Это важно для тех же подземных лопат, где пылеобразование — враг номер один для механизмов и здоровья оператора. Новые композитные материалы показывают себя хорошо, но их поведение при низких температурах, скажем, в карьере зимой, — отдельная тема для испытаний. Были случаи, когда диск просто не ?схватывал? как следует первые минуты работы, пока не прогреется.

Утилизация — отдельная головная боль. Старый комплект — это металл и фрикционный материал. С металлом все более-менее ясно, а вот с современными композитами не всегда понятно, как их перерабатывать без вреда. Это заставляет думать наперед, еще на этапе проектирования узла. Некоторые европейские производители уже поставляют комплекты с маркировкой компонентов для упрощения сортировки. Думаю, это скоро станет стандартом де-факто и для нашего рынка.

Практика и поставщики: на что смотреть

В практике ремонта часто сталкиваешься с тем, что ?родной? комплект стоит как крыло от самолета, а аналог — в три раза дешевле. Искушение велико, но здесь нужно включать голову. Дешевый комплект может не иметь правильной балансировки, что на высоких оборотах, например, при работе буровой тележки, приведет к вибрациям и ускоренному износу вала. Проверено горьким опытом.

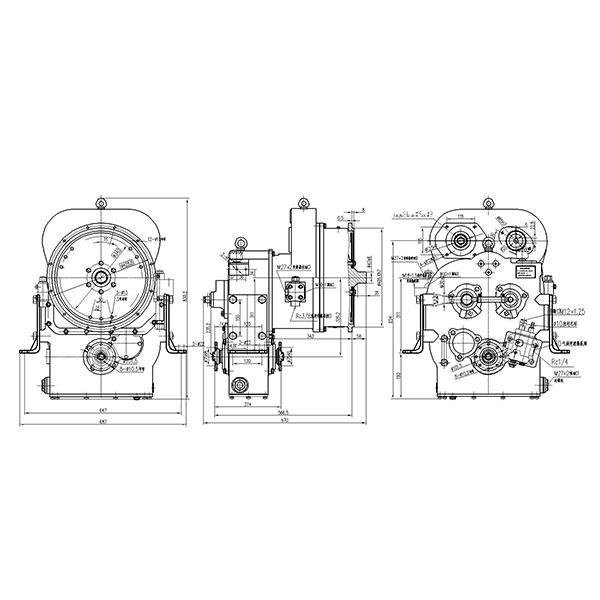

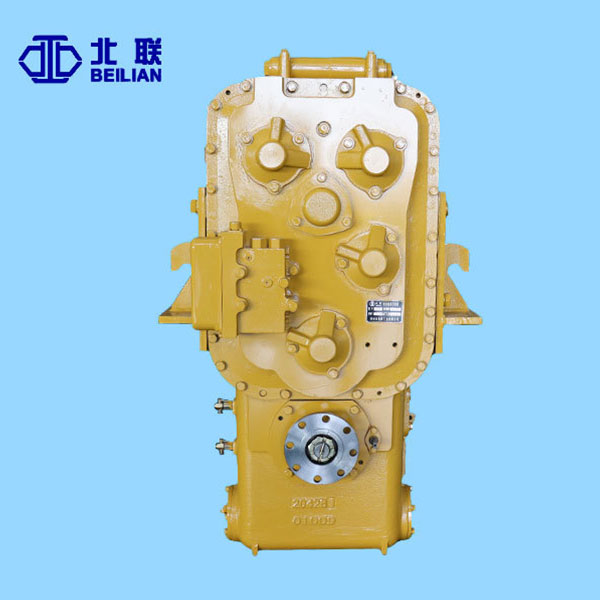

Сейчас многие ищут надежных поставщиков полного цикла, которые понимают специфику техники. Вот, к примеру, компания ООО Цинчжоу Бэйлянь Промышленность (qzblgy.ru). Они, как я понимаю из их описания, специализируются на ключевых узлах для строительной и горной техники: гидротрансформаторах, коробках передач, мостах. Для такого производителя комплект сцепления в сборе — не побочный продукт, а элемент системы. Если они делают шарниры двойного изменения и рулевые мосты, то им критично, чтобы сцепление работало в одной связке с этими узлами, без дисбаланса. Это важный признак серьезного подхода.

При выборе всегда смотрю не только на сам диск и корзину, но и на вспомогательные элементы в комплекте: выжимной подшипник, направляющую, болты. Мелочь? Как бы не так. Именно некачественный подшипник часто гудит и выходит из строя раньше времени, требуя повторного разбора — а это простой машины и лишние трудозатраты. Хороший поставщик этого не допустит.

Будущее: интеграция и ?умные? решения

Заглядывая вперед, вижу, что комплект сцепления все меньше будет самостоятельным узлом. Он станет частью интегрированной системы управления трансмиссией. Уже сейчас на новой технике датчики отслеживают износ диска косвенно — по температуре и пробуксованию. Скоро, думаю, появятся решения с элементами прогнозной аналитики, когда система сама предложит запланировать замену до критического износа.

Это, конечно, повысит экологичность за счет оптимизации режимов работы и снижения перегрева. Но с другой стороны, усложнит ремонт ?в поле?. Не каждый механик сможет перепрошить блок управления под новый комплект. Потребуется уже не просто гаечный ключ, но и диагностический сканер, и доступ к программному обеспечению производителя. Это вызов для сервисных центров.

Материалы тоже будут эволюционировать. Думаю, мы увидим больше керамических и углеродных композитов, даже в тяжелой технике, по мере снижения их стоимости. Они дают стабильный коэффициент трения и меньше зависят от температуры. Но их внедрение упирается в стоимость и в необходимость адаптации всего узла — ведь они по-разному работают с маховиком и нажимным диском.

Итог: баланс между надежностью, экономикой и нормативами

В итоге, выбор и работа с комплектом сцепления в сборе сегодня — это постоянный поиск баланса. Баланса между ценой и ресурсом, между универсальностью и спецификой, между старыми проверенными материалами и новыми экологичными требованиями. Нельзя просто взять и поставить ?самое крутое? — нужно понимать, в каких режимах работает конкретная машина: это ударные нагрузки экскаватора или длительное движение под нагрузку самосвала.

Ошибки в этом выборе дорого обходятся. Это не просто стоимость узла, это стоимость простоя, ремонта смежных систем и, в конечном счете, репутации. Поэтому так важно работать с поставщиками, которые не просто продают коробки, а глубоко погружены в инженерную специфику, как те же производители ключевых агрегатов для экскаваторов-погрузчиков и подземной техники.

Лично для меня главный тренд — это осознанность. Осознанный выбор материалов, осознанный подход к проектированию с учетом всего жизненного цикла узла, от производства до утилизации. И да, экология здесь — не просто модное слово, а вполне конкретный технический параметр, который уже сегодня влияет на то, как мы ремонтируем и обслуживаем технику. Движение в эту сторону неизбежно, и к нему лучше быть готовым.