Коробка передач: тренды и инновации?

2026-02-13

содержание

Когда слышишь ?тренды и инновации в коробках передач?, первое, что приходит в голову — это, конечно, электромобили и их одноступенчатые редукторы. Но это лишь верхушка айсберга, и зацикливаться только на этом — большая ошибка. В сегменте тяжелой и специальной техники, где мы в основном и работаем, всё куда сложнее и интереснее. Тут инновации часто не про революцию, а про эволюцию: как сделать узел надежнее в экстремальных условиях, как упростить его обслуживание в поле, как интегрировать новые системы управления в уже существующие платформы. Многие ждут какого-то прорыва ?с чистого листа?, а по факту 80% работы — это кропотливая доводка известных решений под конкретные, порой очень жесткие, требования заказчика. Вот об этом, о реальной картине за шумихой, и хочется порассуждать.

Эволюция, а не революция: гидромеханика и её ниша

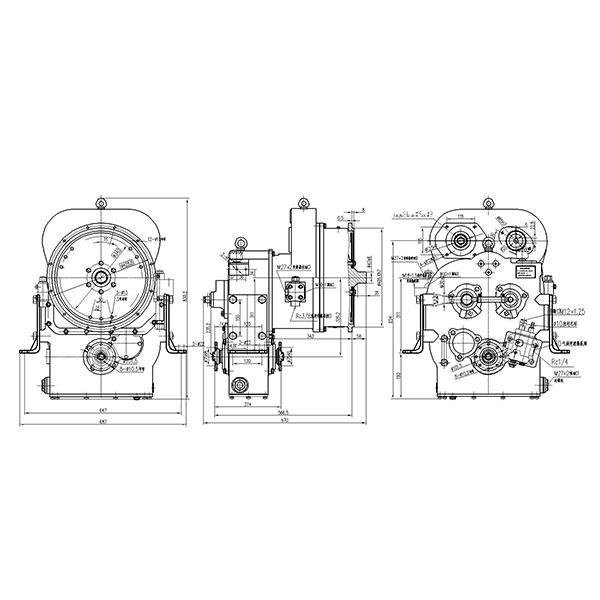

Говоря о коробках передач для строительной и горной техники, нельзя обойти стороной гидромеханические трансмиссии. Да, их часто считают архаичными на фоне стремительного развития ?сухих? роботизированных и электрических систем. Но попробуйте заменить её на что-то другое в том же тяжелом погрузчике или экскаваторе-погрузчике — сразу упретесь в вопросы плавности хода, перегрузочной способности и работы в режиме ?рывков?. Гидротрансформатор — это не просто ?коробка?, это система, которая прощает оператору многие ошибки и спасает мотор от ударов.

Мы, например, долго работали с компонентами для отечественных ?двухкопок? (экскаваторов-погрузчиков). Там часто стоит именно такая схема. И главный тренд здесь — не уход от гидромеханики, а её оптимизация. Речь о повышении КПД гидротрансформатора, о более точном электронном управлении блокировкой, о новых материалах для фрикционов в самой планетарной коробке передач. Инновация? Да, но тихая, пошаговая. Заказчику не нужна сенсация, ему нужен узел, который гарантированно отходит свой моточас в условиях постоянной вибрации и пыли.

В этом контексте вспоминается один проект по локализации ремонтных комплектов для КПП определенной модели погрузчика. Казалось бы, просто сделать аналоги шестерен и подшипников. Но при детальном анализе выяснилось, что оригинальные сателлиты в планетарном ряду имели специфическую термообработку, которую не учли в первых партиях. Результат — повышенный износ уже на первых сотнях часов. Пришлось возвращаться к металлургам, пересматривать технологию. Это и есть та самая ?кухня? инноваций: неудача, анализ, доработка. Никакого гламура, только практика.

Электрификация: не только для легковых авто

Конечно, тема электрификации доминирует. Но в нашем сегменте она выглядит иначе. Полный электропривод для 50-тонного самосвала — это пока что очень дорого и сложно с инфраструктурой. А вот гибридизация, или использование электромоторов в отдельных системах — уже реальность. Например, электропривод насосов гидросистемы, что позволяет более гибко управлять энергопотреблением.

Более интересный и, на мой взгляд, перспективный тренд — это коробки передач для специализированной техники с электромоторами. Не одноступенчатый редуктор, а многоступенчатая (чаще 2-3 скорости) КПП, но без традиционного сцепления. Зачем? Чтобы расширить рабочий диапазон и моментные характеристики электромотора, особенно на тяжелых режимах старта и подъема. Это уже не просто редуктор, а интегрированный мехатронный модуль. Мы следим за такими разработками, потому что они постепенно проникают в нишу коммунальной и подземной техники (те же подземные погрузчики или шахтные самосвалы), где требования к выбросам и шуму особенно жесткие.

Здесь есть над чем подумать. С одной стороны, электрическая часть снимает массу проблем с механическим износом. С другой — появляются новые вызовы: управление температурой в закрытом корпусе, совместимость электронных интерфейсов, защита от влаги и грязи в условиях карьера. Это не та ?стерильная? электрификация из рекламы Tesla. Это суровая инженерная задача.

Цифра и ?железо?: управление стало ключевым

Пожалуй, самый заметный сдвиг последнего десятилетия — это даже не в самих шестернях, а в том, как ими управляют. Электронные блоки управления (ЭБУ) трансмиссией стали стандартом даже для, казалось бы, консервативных сегментов. И это изменило всё.

Раньше логика переключения была зашита в гидравлических схемах. Теперь — это программный алгоритм. Это позволяет тонко настраивать поведение машины под конкретную задачу: ?экономичный? режим для дороги, ?мощностной? для копания, ?точный? для маневров в стесненных условиях. Для производителей компонентов, вроде нас, это означает необходимость теснее взаимодействовать с разработчиками софта. Поставляя, допустим, гидротрансформатор или блок фрикционов, ты уже должен предоставлять не просто геометрические и прочностные параметры, но и точные гидравлические и моментные характеристики для калибровки ЭБУ.

Был у нас опыт с модернизацией КПП для вилочного погрузчика. Старая механика работала, но клиент хотел снизить расход топлива. Мы предложили не менять всю коробку, а установить новый электронный модуль управления с датчиками скорости и нагрузки. Перепрошили алгоритмы, заставили коробку раньше переключаться на высшую ступень и эффективнее использовать блокировку гидротрансформатора. Результат — экономия около 8-10%. Это и есть инновация через интеграцию. Железо осталось почти тем же, но ?мозги? сделали его современнее.

Надежность и сервис: тренд, о котором не кричат

В погоне за эффективностью и ?цифрой? нельзя забывать о главном для любой рабочей машины — ремонтопригодности и доступности запчастей. Самый инновационный узел бесполезен, если для его ремонта нужно ждать месяц деталей из-за океана или иметь под рукой сервис-инженера с докторской степенью.

Поэтому один из ключевых трендов, который я наблюдаю у практиков, — это модульность конструкции и унификация. Идея в том, чтобы сложный агрегат, например, рулевой приводной мост или сама коробка передач, собирался из проверенных, взаимозаменяемых модулей. Это упрощает диагностику (неисправность локализуется до модуля), ремонт (меняется блок, а не весь агрегат) и логистику запчастей.

Наша компания, ООО Цинчжоу Бэйлянь Промышленность (информация о компании доступна на qzblgy.ru), в своей работе как раз делает на этом акцент. Мы видим свою задачу не только в производстве компонентов, таких как гидротрансформаторы, КПП или шарниры двойного изменения, но и в формировании надежной ремонтной базы для них. Мы поставляем не просто деталь, а часто — восстановленный или модернизированный узел в сборе, готовый к установке. Для клиента, у которого машина простаивает, это часто единственно верное решение. Это негласный, но очень важный тренд: инновация в сервисе и подходе к жизненному циклу изделия.

Материалы и обработка: где рождается долговечность

Все разговоры об управлении и электрификации разбиваются о реальность, если шестерня в коробке не выдерживает ударных нагрузок. Поэтому фундаментальные инновации в металлургии и обработке — это основа основ. И здесь прогресс есть, но он малозаметен со стороны.

Речь идет о новых марках сталей, легированных для повышения контактной выносливости и износостойкости. О более совершенных видах химико-термической обработки — например, глубоком азотировании вместо классической цементации для некоторых видов валов. Это позволяет получить более твердую поверхность при сохранении вязкой сердцевины, что критично для работы в условиях ударных нагрузок, скажем, в коробке погрузчика, который работает с крупнокусковым материалом.

Мы постоянно сталкиваемся с этим на примере производства комплектующих для горных машин, таких как тележки для бурения скал или подземные самосвалы. Там ресурс детали измеряется не пробегом, а моточасами в условиях запредельных механических нагрузок и абразивного износа. Иногда кажется, что придумать что-то новое невозможно. Но потом появляется поставщик с новой технологией наплавки или упрочняющей обработки, и это дает прирост в 15-20% ресурса. Это и есть та самая победа. Мелкая, но для заказчика — значимая.

Взгляд вперед: что останется, а что изменится?

Итак, куда всё движется? Если резюмировать мой практический опыт и наблюдения, то чистого ?смерти? механических коробок передач в спецтехнике не предвидится еще долго. Их ниша — машины, где важна универсальность, живучесть, ремонтопригодность в полевых условиях и работа с переменными ударными нагрузками. Здесь эволюция продолжится в сторону большей интеграции с электронным управлением, оптимизации КПД и модульности.

Параллельно будет нарастать сегмент гибридных и чисто электрических решений, но с адаптированными многоступенчатыми трансмиссиями. Их домен — техника с более предсказуемыми циклами работы, работающая в условиях жестких экологических норм (подземные выработки, города).

Самое главное — исчезнет четкая граница между ?механикой? и ?электрикой?. Будут системы, комплексно решающие задачу передачи и преобразования крутящего момента. И успех будет не у того, кто сделает самую технологичную с точки зрения хай-тека коробку, а у того, кто оптимально сбалансирует стоимость владения, надежность и соответствие конкретным условиям работы. Именно на этот баланс и должна работать любая настоящая инновация в нашей области. Всё остальное — просто красивые картинки.